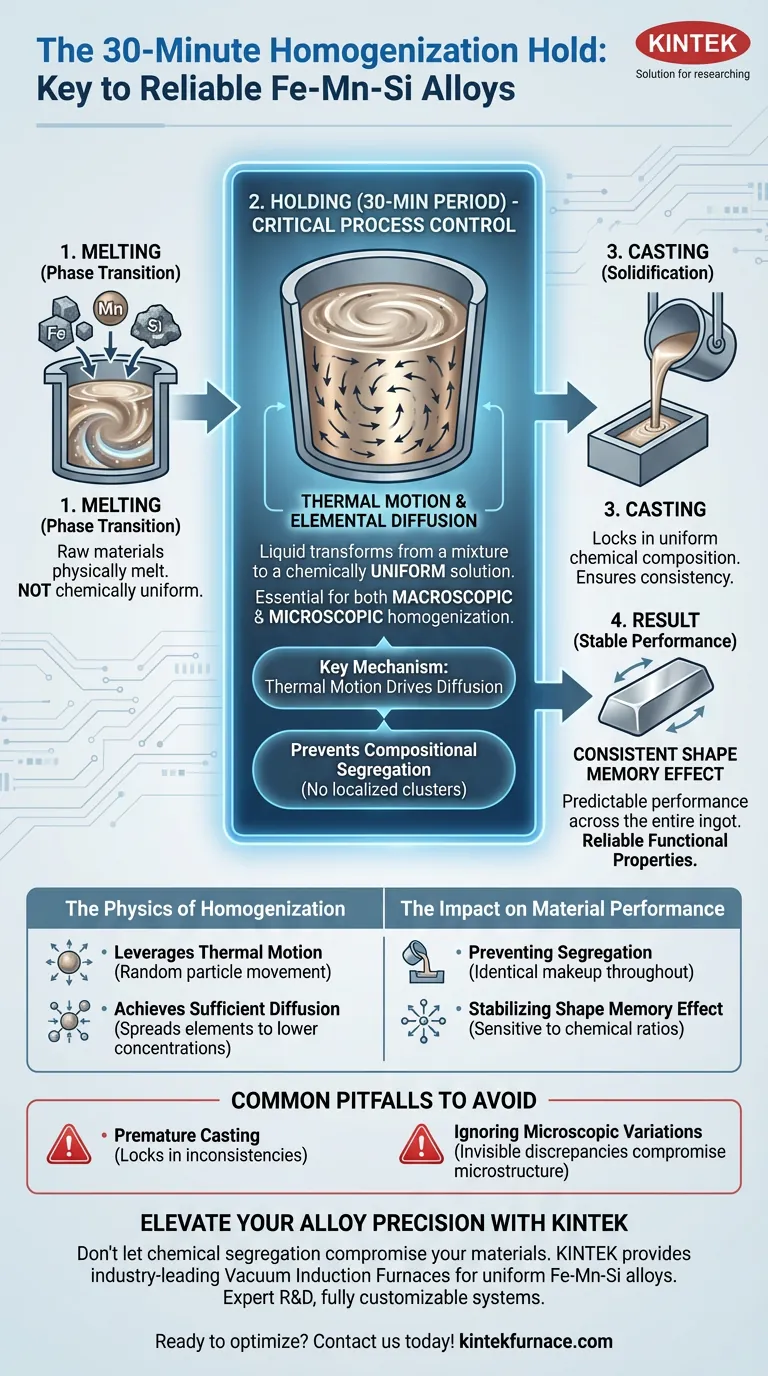

La période de maintien de 30 minutes est un contrôle de processus essentiel pour l'homogénéisation chimique. Une fois que les matières premières des alliages Fe-Mn-Si ont fondu physiquement, cette durée spécifique permet au mouvement thermique d'entraîner la diffusion nécessaire des éléments dans tout le creuset. La simple fusion du métal ne suffit pas ; ce temps de séjour garantit que le liquide passe d'un mélange d'ingrédients à une solution chimiquement uniforme avant d'être coulé.

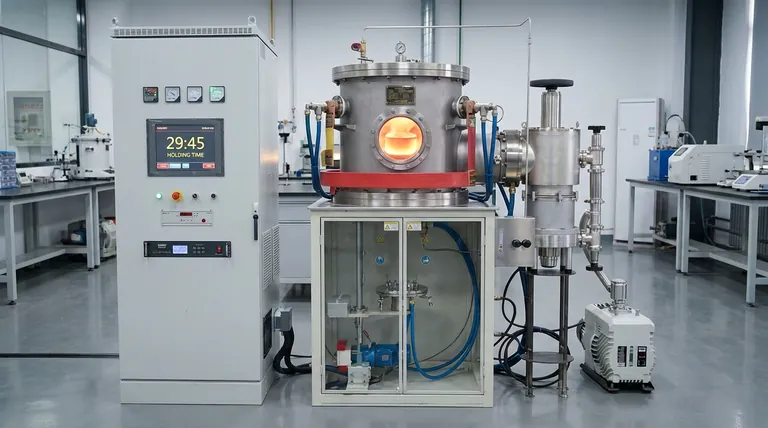

En maintenant le bain de fusion dans un four à induction sous vide pendant 30 minutes, vous accordez suffisamment de temps à la diffusion élémentaire pour se produire. Cela garantit une composition cohérente aux échelles macroscopique et microscopique, ce qui est la condition fondamentale pour des performances stables de l'effet de mémoire de forme.

La physique de l'homogénéisation

Exploiter le mouvement thermique

La fusion est un changement de phase physique, mais elle ne garantit pas une uniformité chimique immédiate. Même après que les matières premières soient devenues liquides, les éléments lourds et les éléments légers peuvent ne pas être répartis uniformément.

Le maintien de 30 minutes utilise le mouvement thermique – le mouvement aléatoire des particules entraîné par la chaleur – pour mélanger naturellement l'alliage. Cette période permet aux cinétiques du liquide de se stabiliser.

Atteindre une diffusion suffisante

La diffusion est le mécanisme par lequel de fortes concentrations d'éléments spécifiques se propagent dans les zones de faible concentration. Dans les alliages Fe-Mn-Si, il est essentiel de s'assurer que le manganèse et le silicium sont parfaitement mélangés à la matrice de fer.

Sans cette fenêtre de temps spécifique, le processus de diffusion reste incomplet. Le lingot résultant contiendrait des zones localisées riches ou pauvres en éléments d'alliage spécifiques.

L'impact sur les performances du matériau

Prévenir la ségrégation compositionnelle

Le principal ennemi de la coulée d'alliages complexes est la ségrégation. Cela se produit lorsque les composants chimiques se séparent ou s'agglomèrent au lieu de rester en solution solide.

Une période de maintien agit comme une contre-mesure à la ségrégation. Elle garantit que la composition chimique du bain de fusion est identique en bas, au milieu et en haut du creuset avant le début du coulée.

Stabiliser l'effet de mémoire de forme

Les alliages Fe-Mn-Si sont prisés pour leur effet de mémoire de forme, une propriété fonctionnelle très sensible aux rapports chimiques.

Si la composition fluctue à l'échelle microscopique ou macroscopique, la capacité du matériau à retrouver sa forme d'origine variera de manière imprévisible sur le lingot. L'homogénéité garantit que chaque section du métal coulé se comporte de manière cohérente sous contrainte.

Pièges courants à éviter

Le risque de coulée prématurée

Une erreur courante dans la fusion par induction sous vide est de supposer que « liquide » équivaut à « prêt ». Couler immédiatement après la fusion de la charge est une erreur critique.

Se précipiter dans cette étape fige les incohérences chimiques. Une fois que le métal s'est solidifié dans le moule, toute ségrégation présente dans le bain de fusion devient permanente, entraînant un taux de rejet élevé pour les composants finaux en raison de performances peu fiables.

Ignorer les variations microscopiques

Il est possible qu'un alliage semble mélangé à l'œil nu tout en souffrant encore de ségrégation microscopique.

La norme de 30 minutes est spécifiquement conçue pour résoudre ces divergences invisibles. Elle fournit le temps de trempage nécessaire pour résoudre les gradients de composition qui pourraient autrement compromettre la microstructure de l'alliage fini.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos coulées d'alliages Fe-Mn-Si, respectez les directives suivantes :

- Si votre objectif principal est la fiabilité : Appliquez strictement le temps de maintien de 30 minutes pour garantir que la ségrégation compositionnelle est éliminée avant la coulée.

- Si votre objectif principal est la performance fonctionnelle : Privilégiez l'homogénéité du bain de fusion pour garantir que l'effet de mémoire de forme est cohérent sur l'ensemble du lingot.

Une chimie uniforme est le prérequis absolu pour un comportement physique prévisible dans les alliages fonctionnels.

Tableau récapitulatif :

| Phase du processus | Mécanisme principal | Objectif central |

|---|---|---|

| Fusion | Transition de phase | Conversion solide-liquide |

| Maintien (30 min) | Diffusion thermique | Homogénéisation macroscopique et microscopique |

| Coulée | Solidification | Verrouillage d'une composition chimique uniforme |

| Résultat | Stabilité de la mémoire de forme | Performance cohérente du matériau sur le lingot |

Élevez la précision de vos alliages avec KINTEK

Ne laissez pas la ségrégation chimique compromettre vos matériaux. KINTEK fournit des fours à induction sous vide de pointe conçus pour les exigences rigoureuses de la production d'alliages fonctionnels. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD entièrement personnalisables pour garantir que vos alliages Fe-Mn-Si atteignent une homogénéité parfaite et des effets de mémoire de forme fiables à chaque fois.

Prêt à optimiser vos processus à haute température ? Contactez-nous dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Haojie Niu, Chengxin Lin. Study on the Effect of Solid Solution Treatment on the Bending Fatigue Property of Fe-Mn-Si Shape Memory Alloys. DOI: 10.3390/met14040441

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires les circuits de chauffage par induction avancés pourraient-ils incorporer ? Améliorer la précision, l'efficacité et la sécurité

- Quelles sont les caractéristiques supplémentaires couramment trouvées dans les fours sous vide chauffés par induction ? Améliorations essentielles pour le traitement de matériaux de précision

- Quels sont les principaux types de fours à induction ? Choisissez la conception adaptée à vos besoins de fusion

- Le chauffage par induction fonctionne-t-il sur le graphite ? Débloquez un traitement rapide à haute température

- Quels types de matériaux peuvent être traités par chauffage par induction ? Un guide sur les matériaux conducteurs et non conducteurs

- Quelle est la signification technique de l'utilisation d'un chargeur secondaire dans la fusion ? Améliorer la pureté de l'acier au silicium de terres rares

- Comment le chauffage par induction sans noyau diffère-t-il du chauffage par induction à noyau ? Découvrez les différences clés pour vos besoins industriels

- Quelle est la fonction principale d'un four à arc sous vide dans la production d'alliages Ti-6Al-7Nb ? Assurer une pureté maximale du matériau