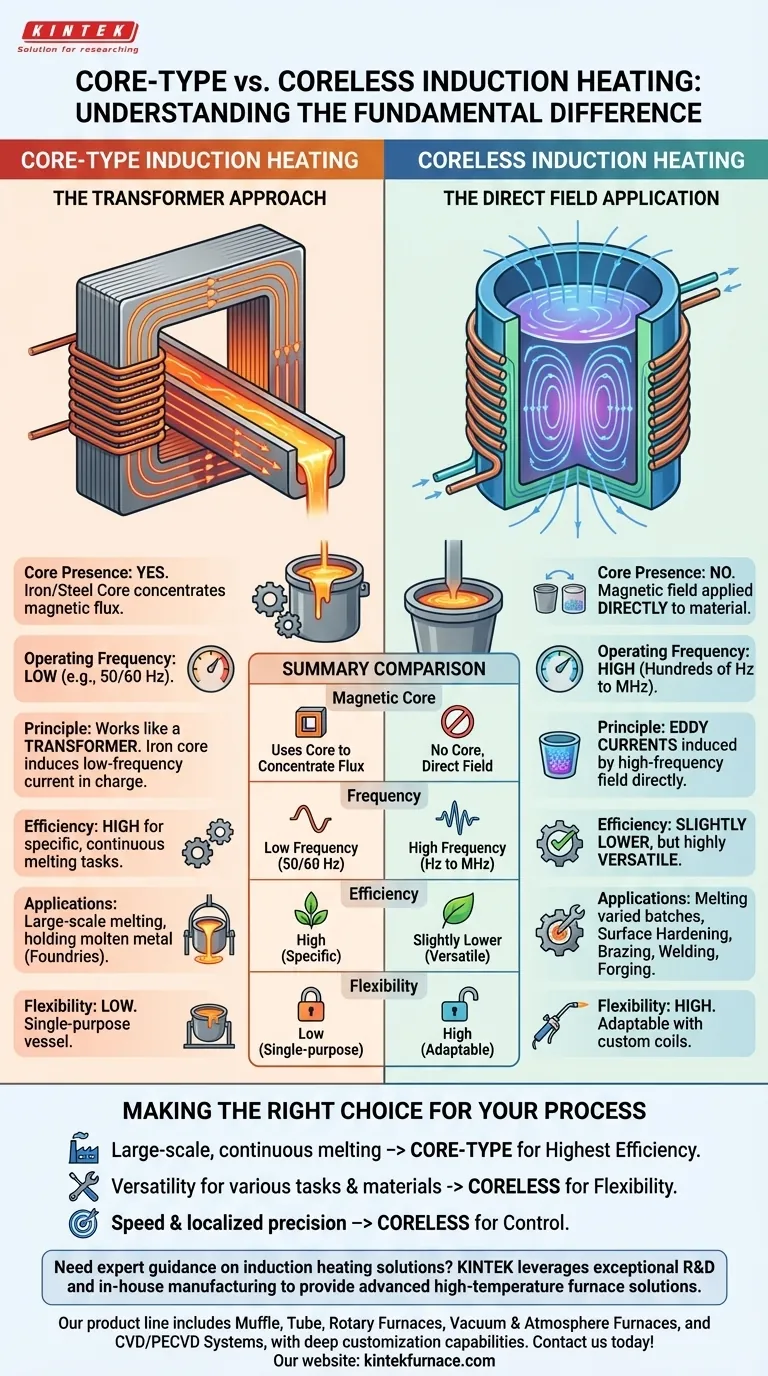

La différence fondamentale entre le chauffage par induction à noyau et sans noyau réside dans la présence ou l'absence d'un noyau magnétique. Un système à noyau utilise un noyau en fer ou en acier pour concentrer et guider le champ magnétique, fonctionnant de manière très similaire à un transformateur. Un système sans noyau omet ce noyau, appliquant le champ magnétique directement sur le matériau et compensant le flux magnétique plus faible en utilisant une fréquence de fonctionnement beaucoup plus élevée.

Le choix entre le chauffage par induction à noyau et sans noyau est un compromis entre l'efficacité et la polyvalence. Les systèmes à noyau sont très efficaces pour des tâches de fusion spécifiques et continues, tandis que les systèmes sans noyau offrent une flexibilité inégalée pour un large éventail d'applications de chauffage.

Le rôle du noyau magnétique

Au cœur de cette technologie se trouve la méthode de transfert d'énergie. La présence ou l'absence d'un noyau modifie fondamentalement la conception du système, le principe de fonctionnement et le cas d'utilisation idéal.

Comment fonctionne l'induction à noyau

Un four à induction à noyau fonctionne sur le principe du transformateur. La bobine primaire est enroulée autour d'un noyau en fer, et le matériau conducteur à chauffer (la « charge ») forme une boucle fermée, agissant comme l'enroulement secondaire.

Lorsqu'un courant alternatif circule dans la bobine primaire, le noyau en fer concentre le flux magnétique et induit efficacement un courant puissant à basse fréquence dans la charge, provoquant son chauffage. Cette conception est très efficace pour son objectif spécifique.

L'approche sans noyau

Le chauffage par induction sans noyau fonctionne en plaçant le matériau conducteur directement à l'intérieur d'une bobine en cuivre refroidie à l'eau. Il n'y a pas de noyau en fer pour guider le champ magnétique.

Le courant alternatif circulant dans la bobine génère un champ magnétique qui interagit directement avec la pièce à usiner. Cela induit des courants de Foucault dans le matériau lui-même, générant une chaleur précise et rapide grâce à la résistance électrique propre du matériau.

Pourquoi la fréquence est le différenciateur clé

L'absence de noyau signifie que le champ magnétique dans un système sans noyau est moins concentré, un état connu sous le nom de faible densité de flux.

Pour générer la même quantité de chaleur, le système doit compenser. Il le fait en fonctionnant à une fréquence beaucoup plus élevée — de quelques centaines de Hz à plusieurs MHz — par rapport aux basses fréquences (de ligne) utilisées dans les systèmes à noyau. Cette haute fréquence est ce qui permet un chauffage rapide et localisé.

Comprendre les compromis

Choisir la bonne méthode d'induction nécessite un examen objectif des avantages et des limites inhérents à chaque conception. Les besoins de votre application détermineront quel ensemble de compromis est acceptable.

Efficacité contre flexibilité

Les fours à noyau sont extrêmement efficaces sur le plan énergétique pour la tâche désignée, typiquement la fusion et le maintien de grandes quantités de métal en fusion. Cependant, ils sont très peu flexibles et fonctionnent essentiellement comme un récipient de fusion à usage unique.

Les systèmes sans noyau sont les champions de la polyvalence. En changeant simplement la conception de la bobine, vous pouvez chauffer des pièces de différentes formes et tailles pour des processus très différents, y compris le durcissement de surface, le brasage, le soudage et le forgeage. Cette flexibilité se fait au prix d'une efficacité électrique légèrement inférieure par rapport à un système à noyau optimisé.

Périmètre d'application

Les systèmes à noyau, souvent appelés fours à canal, excellent dans le maintien d'un grand volume de métal en fusion à une température constante. Ils sont un pilier dans les fonderies pour le fonctionnement continu.

Les systèmes sans noyau, ou fours creuset, sont idéaux pour faire fondre des lots plus petits et variés de métal et pour les traitements de surface de précision mentionnés précédemment. Leur capacité à fournir une chaleur localisée les rend incroyablement précis et contrôlables.

Complexité et coût du système

Bien que les deux systèmes nécessitent une ingénierie spécialisée, leurs complexités diffèrent. Les systèmes à noyau sont plus simples d'un point de vue électrique, fonctionnant souvent aux fréquences de ligne standard (50/60 Hz).

Les systèmes sans noyau nécessitent des alimentations haute fréquence sophistiquées, ce qui peut augmenter le coût initial et la complexité de l'équipement. De plus, la conception de la bobine d'induction est critique et souvent fabriquée sur mesure pour l'application, ce qui peut représenter une dépense d'ingénierie importante.

Faire le bon choix pour votre processus

Votre décision doit être guidée par l'objectif principal de votre processus industriel.

- Si votre objectif principal est la fusion continue à grande échelle d'un seul métal : Un four à noyau offre la plus haute efficacité et est conçu spécifiquement pour cette tâche.

- Si votre objectif principal est la polyvalence pour des tâches telles que le durcissement de surface, le brasage ou la fusion de lots variés : Un système sans noyau offre la flexibilité essentielle pour gérer différents matériaux, formes et processus.

- Si votre objectif principal est la vitesse et le chauffage localisé pour un travail de précision : L'induction sans noyau est le choix supérieur en raison de son application de champ directe et de son excellente contrôlabilité.

En comprenant cette relation fondamentale entre le noyau, la fréquence de fonctionnement et l'application, vous pouvez choisir en toute confiance la technologie d'induction qui sert le mieux vos objectifs opérationnels.

Tableau récapitulatif :

| Aspect | Chauffage par induction à noyau | Chauffage par induction sans noyau |

|---|---|---|

| Noyau magnétique | Utilise un noyau en fer/acier pour concentrer le flux | Pas de noyau magnétique ; champ appliqué directement |

| Fréquence de fonctionnement | Basse fréquence (ex. 50/60 Hz) | Haute fréquence (de centaines de Hz à MHz) |

| Efficacité | Très efficace pour des tâches spécifiques | Efficacité légèrement inférieure mais polyvalent |

| Applications | Fusion continue à grande échelle (ex. fonderies) | Polyvalent : fusion, durcissement, brasage, forgeage |

| Flexibilité | Faible ; usage unique | Élevée ; adaptable avec des bobines personnalisées |

Besoin de conseils d'experts sur les solutions de chauffage par induction ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans la fusion à grande échelle ou le chauffage de précision, nous pouvons vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales