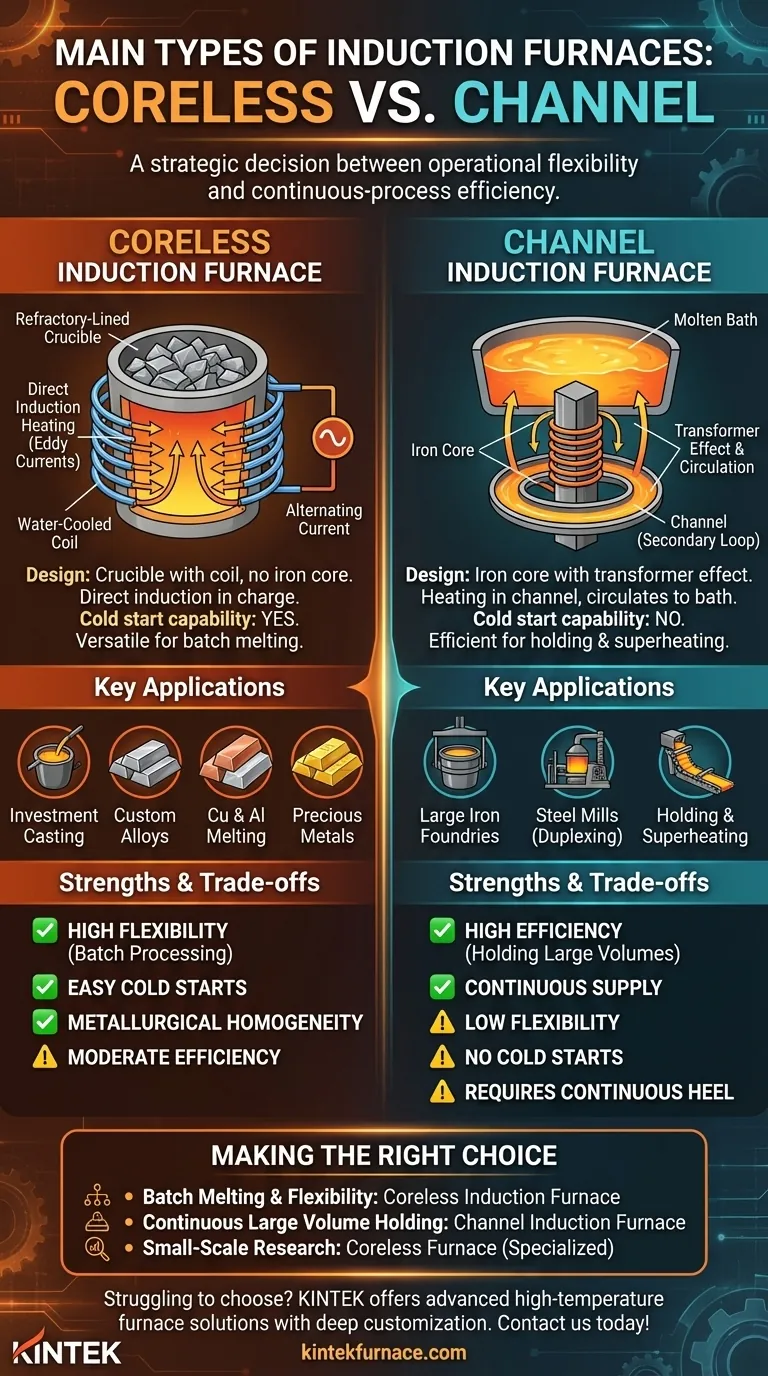

À la base, la technologie des fours à induction se divise en deux conceptions principales. Ce sont le four à induction sans noyau et le four à induction à canal. Un four sans noyau fonctionne comme un simple creuset entouré d'une bobine électrique, tandis qu'un four à canal fonctionne davantage comme un transformateur où une boucle de métal en fusion agit comme composant secondaire.

La différence fondamentale entre les types de fours à induction n'est pas leur taille ou leur forme, mais leur méthode d'application de l'énergie électromagnétique. Votre choix entre un four sans noyau et un four à canal est une décision stratégique entre la flexibilité opérationnelle et l'efficacité des processus continus.

Les deux conceptions fondamentales : Sans noyau contre à canal

Comprendre comment chaque four génère de la chaleur est la clé pour comprendre son application idéale. La conception dicte tout, de la procédure de démarrage à la capacité métallurgique.

Le four à induction sans noyau : Polyvalence pour la fusion par lots

Un four à induction sans noyau se compose d'un creuset doublé de réfractaire entouré d'une bobine de cuivre refroidie à l'eau. Lorsque le courant alternatif circule dans la bobine, il crée un puissant champ électromagnétique.

Ce champ induit directement des courants de Foucault dans la charge métallique placée à l'intérieur du creuset, générant une chaleur intense et faisant fondre le matériau de l'intérieur vers l'extérieur. Cette conception ne nécessite pas de noyau de fer pour fonctionner.

Étant donné que toute la charge est contenue dans le creuset et chauffée directement, les fours sans noyau sont exceptionnellement polyvalents. Ils peuvent être démarrés à froid avec une charge solide et peuvent être complètement vidés après chaque fusion.

Le four à induction à canal : Efficacité pour le maintien et le surchauffage

Un four à canal utilise un noyau de fer pour créer un effet de transformateur. Il possède une bobine primaire enroulée autour du noyau et une « boucle » ou un « canal » secondaire formé par le métal en fusion.

Le chauffage intense est concentré dans ce petit canal de métal. Le reste du métal dans le bain principal du four est ensuite chauffé par circulation et contact avec le métal surchauffé provenant du canal.

Cette conception est très économe en énergie pour maintenir un grand volume de métal en fusion à une température spécifique. Cependant, il ne peut pas être démarré à froid ; il nécessite un « talon » continu de métal en fusion pour compléter le circuit secondaire.

Applications clés et cas d'utilisation

Les principes de fonctionnement distincts des fours sans noyau et à canal les rendent adaptés à des tâches industrielles très différentes.

Là où les fours sans noyau excellent

La capacité à démarrer et à s'arrêter facilement fait du four sans noyau la norme pour les applications nécessitant un traitement par lots et des changements d'alliage fréquents.

Ses applications comprennent la fonte à l'investissement, la fusion personnalisée du cuivre et de l'aluminium et la production d'alliages spécialisés. C'est également le choix préféré pour la fusion des métaux précieux, où de petits lots propres et bien contrôlés sont essentiels.

Là où les fours à canal dominent

L'efficacité du four à canal le rend idéal pour maintenir de grandes quantités d'un seul type de métal en fusion pendant de longues périodes.

Ils sont souvent utilisés dans les grandes fonderies de fer et les aciéries comme récipients de « duplexage ». Dans ce rôle, ils reçoivent du métal en fusion d'un four de fusion primaire et le maintiennent à une température précise avant qu'il ne soit acheminé vers la ligne de coulée, assurant un approvisionnement continu.

Comprendre les compromis

Choisir le mauvais type de four pour votre processus entraîne une inefficacité, des coûts opérationnels élevés et des défis métallurgiques.

Flexibilité contre efficacité

Le four sans noyau offre une flexibilité maximale. Vous pouvez faire fondre différents matériaux successivement et éteindre le four lorsqu'il n'est pas utilisé. Cette flexibilité a pour coût une efficacité électrique légèrement inférieure par rapport à un four à canal fonctionnant dans des conditions idéales.

Le four à canal offre une efficacité électrique supérieure, mais uniquement lorsqu'il maintient un volume stable de métal en continu. Il est très peu flexible, car l'arrêter est une opération majeure qui nécessite de vidanger le talon en fusion.

Démarrage à froid et métallurgie

Un four sans noyau peut faire fondre une charge à partir de ferraille solide à température ambiante. C'est son plus grand avantage opérationnel pour la plupart des fonderies. L'action d'agitation électromagnétique à l'intérieur du creuset assure également une excellente homogénéité métallurgique pour la création d'alliages.

Un four à canal ne peut pas démarrer à froid. Il doit être pré-rempli de métal en fusion pour fonctionner. Cela le rend totalement inadapté aux travaux intermittents ou aux installations qui n'opèrent pas 24h/24 et 7j/7.

Faire le bon choix pour votre processus

Votre sélection doit être basée entièrement sur vos exigences opérationnelles, et non sur la technologie du four elle-même.

- Si votre objectif principal est la fusion par lots, le développement d'alliages ou les démarrages fréquents : Un four à induction sans noyau est le choix évident pour sa flexibilité inégalée.

- Si votre objectif principal est de maintenir de très grands volumes d'un seul alliage en continu : Un four à induction à canal offrira la plus grande efficacité énergétique pour cette tâche spécifique.

- Si votre objectif principal est la recherche à petite échelle ou la fabrication de pièces spécialisées : Vous utiliserez probablement un four sans noyau, potentiellement dans un format spécifique tel qu'un tube de petite capacité ou une conception de four fendu.

En fin de compte, faire correspondre le principe de fonctionnement fondamental du four à votre objectif de production est la décision la plus critique que vous prendrez.

Tableau récapitulatif :

| Caractéristique | Four à induction sans noyau | Four à induction à canal |

|---|---|---|

| Conception | Creuset avec bobine, sans noyau de fer | Noyau de fer avec effet de transformateur, nécessite un canal de métal en fusion |

| Méthode de chauffage | Induction directe dans la charge | Chauffage dans le canal, circulation vers le bain |

| Capacité de démarrage à froid | Oui | Non |

| Flexibilité | Élevée (traitement par lots, changements d'alliage) | Faible (fonctionnement continu) |

| Efficacité | Modérée | Élevée pour le maintien de grands volumes |

| Applications clés | Fonte à l'investissement, alliages personnalisés, métaux précieux | Grandes fonderies, aciéries pour le maintien et le surchauffage |

Vous avez du mal à choisir le bon four à induction pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales uniques pour la fusion par lots ou les processus continus. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire