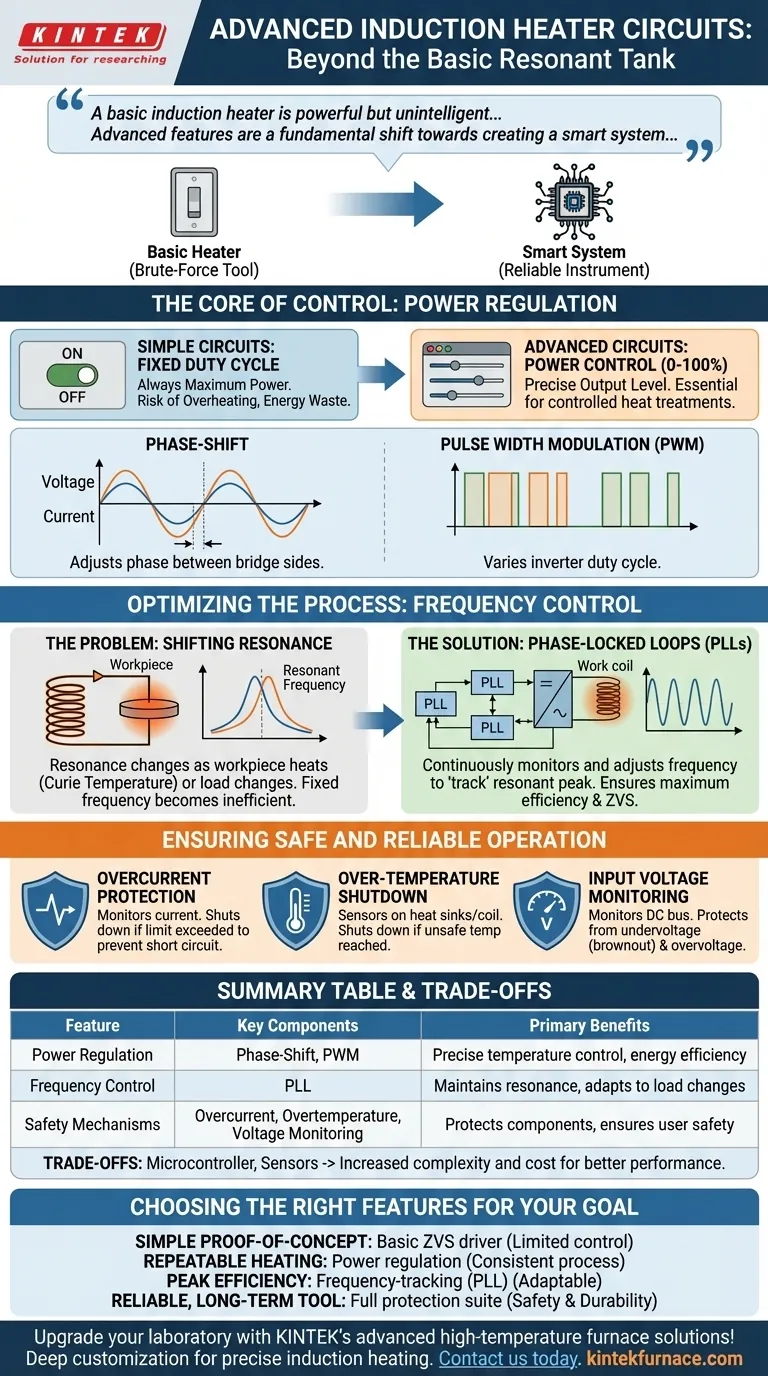

Au-delà d'un simple circuit résonant, les circuits de chauffage par induction avancés intègrent des systèmes de contrôle sophistiqués pour atteindre la précision, l'efficacité et la sécurité. Les ajouts les plus critiques sont la régulation de puissance en boucle fermée, le suivi automatique de la fréquence pour maintenir la résonance et une suite de mécanismes de protection. Ces fonctionnalités transforment un appareil de chauffage de base, un outil de force brute, en un instrument industriel ou de laboratoire hautement fiable et contrôlable.

Un appareil de chauffage par induction de base est puissant mais peu intelligent, fonctionnant souvent à sa puissance maximale avec un gaspillage d'énergie important. Les fonctionnalités avancées ne sont pas de simples ajouts ; elles représentent un changement fondamental vers la création d'un système intelligent capable de contrôler précisément la distribution d'énergie, de s'adapter aux conditions changeantes et de se protéger contre les dommages.

Le cœur du contrôle : la régulation de puissance

Une limitation principale des appareils de chauffage par induction simples est leur incapacité à contrôler la puissance de sortie. Ils sont soit allumés, soit éteints. Les circuits avancés résolvent ce problème en gérant activement l'énergie fournie à la bobine de travail.

Pourquoi les circuits simples sont insuffisants

La plupart des circuits de niveau amateur, comme un pilote ZVS (Zero Voltage Switching) de base, fonctionnent à un cycle de service fixe. Cela signifie qu'ils fournissent toujours une puissance maximale, ce qui peut facilement entraîner une surchauffe de la pièce à usiner, un gaspillage d'énergie et n'offrir aucun moyen d'effectuer des traitements thermiques contrôlés.

Introduction du contrôle de puissance

La régulation de puissance permet à l'utilisateur de définir un niveau de sortie spécifique, de 0 % à 100 %. Ceci est essentiel pour les applications nécessitant des rampes de température précises, le maintien d'une température spécifique ou le travail avec des matériaux ayant des fenêtres thermiques étroites.

Comment cela est réalisé : Déphasage et PWM

Dans les onduleurs avancés en pont complet ou demi-pont, la puissance est le plus souvent contrôlée par déphasage. En ajustant la différence de synchronisation (phase) entre les deux côtés du pont, la tension efficace appliquée au circuit résonant est modifiée, contrôlant ainsi la puissance.

Une autre méthode est la Modulation de largeur d'impulsion (PWM), où le cycle de service global de l'onduleur est varié pour étrangler le flux d'énergie dans le système.

Optimisation du processus : contrôle de la fréquence

Le transfert de puissance maximal dans un appareil de chauffage par induction ne se produit que lorsque la fréquence de fonctionnement du pilote correspond parfaitement à la fréquence de résonance de la bobine de travail et du condensateur du circuit. Les circuits avancés garantissent que cette correspondance est maintenue automatiquement.

Le problème du décalage de résonance

La fréquence de résonance n'est pas statique. Elle change à mesure que la pièce à usiner chauffe, surtout lorsqu'elle passe sa température de Curie et perd ses propriétés magnétiques. Elle change également si vous remplacez la pièce par une autre de taille ou de matériau différent. Un pilote à fréquence fixe deviendra très inefficace dès que les conditions changeront.

La solution : les boucles à verrouillage de phase (PLL)

La solution la plus robuste est une Boucle à Verrouillage de Phase (PLL). Il s'agit d'un système de contrôle qui surveille en permanence la relation de phase entre la tension et le courant dans le circuit résonant.

L'objectif de la PLL est de maintenir cette différence de phase à zéro ou proche de zéro, ce qui signifie une résonance parfaite. Elle ajuste automatiquement la fréquence de fonctionnement de l'onduleur en temps réel pour « suivre » le pic de résonance changeant, garantissant que le système fonctionne toujours à son efficacité maximale. C'est un composant clé pour maintenir le ZVS.

Assurer un fonctionnement sûr et fiable

L'électronique haute puissance peut tomber en panne de manière catastrophique. Les appareils de chauffage par induction avancés intègrent plusieurs systèmes de sécurité pour protéger à la fois le circuit et l'utilisateur.

Protection contre les surintensités

C'est la fonction de sécurité la plus critique. Elle utilise un transformateur de détection de courant ou une résistance de shunt pour surveiller constamment le courant circulant dans les transistors de puissance (MOSFETs ou IGBTs). Si le courant dépasse une limite de sécurité prédéfinie, le contrôleur arrête immédiatement le pilote pour éviter qu'un court-circuit ne détruise les composants.

Arrêt en cas de surchauffe

Des capteurs de température sont placés sur les dissipateurs thermiques des commutateurs de puissance et parfois près de la bobine de travail. Si les températures dépassent un seuil de fonctionnement sûr, le système déclenche une erreur et s'arrête, évitant ainsi les dommages thermiques.

Surveillance de la tension d'entrée

Le circuit surveille la tension du bus CC. Si la tension d'entrée chute trop bas (sous-tension) ou monte trop haut, le contrôleur peut arrêter le fonctionnement pour protéger l'alimentation électrique et l'étage de l'onduleur contre les dommages. Ceci est connu sous le nom de verrouillage en cas de sous-tension et de surtension.

Comprendre les compromis

La mise en œuvre de ces fonctionnalités avancées introduit une complexité et un coût qui doivent être mis en balance avec les avantages.

Complexité par rapport aux performances

Un pilote ZVS simple peut être construit avec une poignée de composants. Un système régulé en puissance basé sur PLL nécessite un microcontrôleur, des circuits intégrés de commande de grille, des circuits de détection et un micrologiciel sophistiqué. Cela augmente considérablement la complexité de la conception et du débogage.

Le défi de l'accordage

Bien qu'une PLL soit puissante, elle doit être correctement réglée. Une PLL instable ou mal réglée peut ne pas se verrouiller sur la fréquence de résonance, provoquer un comportement erratique ou entraîner une commutation forcée, ce qui détruit rapidement les transistors de puissance.

Coût

L'ajout d'un microcontrôleur, de circuits intégrés de commande dédiés et de composants de détection de courant/température augmente directement la nomenclature. Le coût de développement et de programmation s'ajoute également à la dépense globale par rapport à une conception simple et fixe.

Choisir les bonnes fonctionnalités pour votre objectif

Le niveau de sophistication dont vous avez besoin dépend entièrement de votre application.

- Si votre objectif principal est une preuve de concept simple : Un pilote ZVS de base est suffisant pour démontrer les principes du chauffage par induction, mais attendez-vous à un contrôle et une efficacité limités.

- Si votre objectif principal est le chauffage ou le revenu répétable : La mise en œuvre de la régulation de puissance est non négociable, car c'est le seul moyen d'obtenir un processus thermique cohérent.

- Si votre objectif principal est l'efficacité maximale sur diverses charges : Un système de suivi de fréquence tel qu'une PLL est essentiel pour s'adapter aux différentes pièces à usiner et aux changements de matériaux.

- Si votre objectif principal est de construire un outil fiable et à long terme : Une suite complète de circuits de protection contre les surintensités, les surchauffes et les surtensions est obligatoire pour la sécurité et la durabilité.

En intégrant stratégiquement ces fonctionnalités, vous transformez un simple circuit résonant en un système de chauffage par induction précis, efficace et fiable.

Tableau récapitulatif :

| Fonctionnalité | Composants clés | Avantages principaux |

|---|---|---|

| Régulation de puissance | Déphasage, PWM | Contrôle précis de la température, efficacité énergétique |

| Contrôle de fréquence | Boucle à verrouillage de phase (PLL) | Maintient la résonance, s'adapte aux changements de charge |

| Mécanismes de sécurité | Surintensité, Surchauffe, Surveillance de la tension | Protège les composants, assure la sécurité de l'utilisateur |

| Compromis | Microcontrôleur, Capteurs | Complexité et coût accrus pour de meilleures performances |

Améliorez votre laboratoire avec les solutions de four à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un chauffage par induction précis pour vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution pour vous !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables