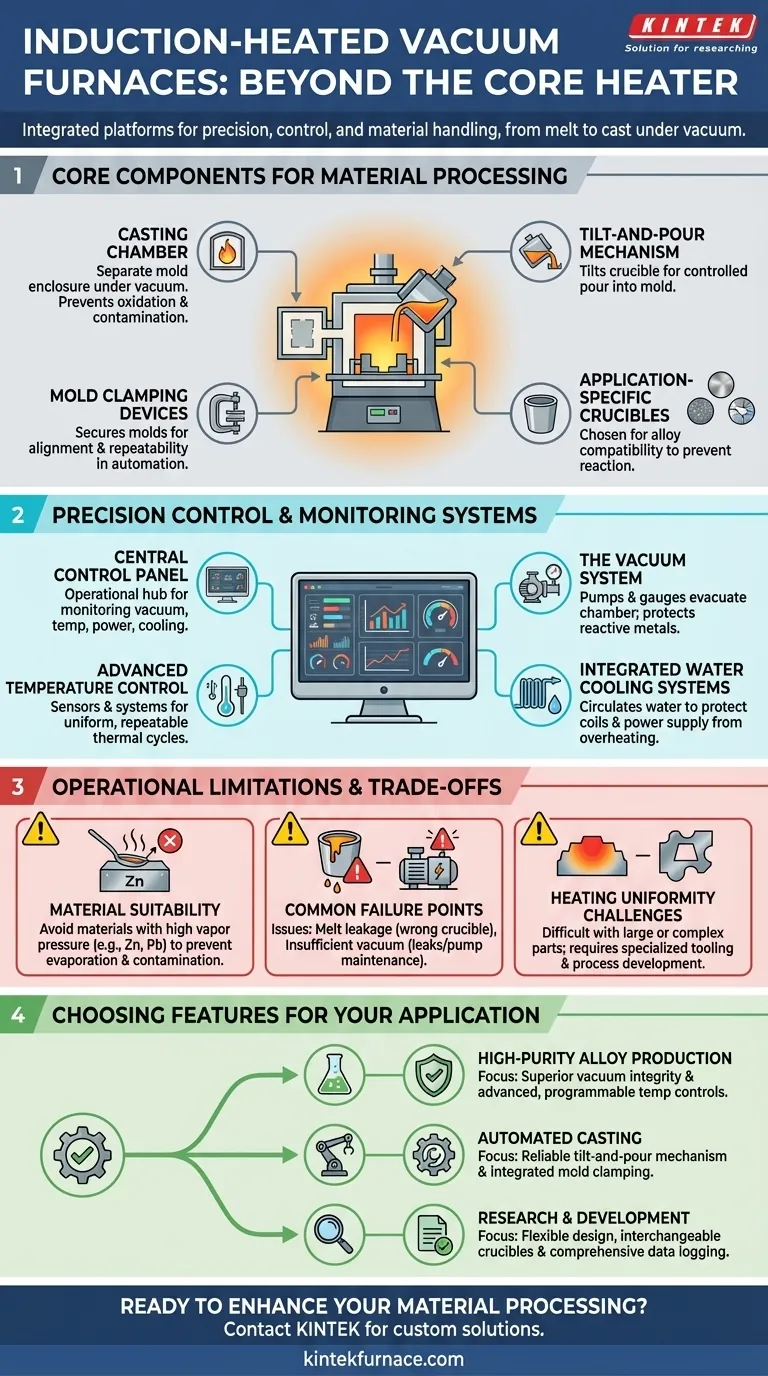

En plus du système de chauffage par induction de base, les fours sous vide sont équipés d'une suite de fonctionnalités qui les transforment de simples appareils de chauffage en systèmes complets de traitement de matériaux. Les ajouts clés incluent généralement une chambre de coulée dédiée pour les moules, un panneau de commande central pour la surveillance du processus, et un mécanisme d'inclinaison et de versement pour transférer en toute sécurité le métal en fusion.

L'enseignement le plus important est que les fours à vide à induction modernes ne sont pas seulement destinés à faire fondre du métal. Ce sont des plateformes intégrées conçues pour la précision, le contrôle et la manipulation des matériaux, avec des fonctionnalités axées sur la gestion de l'ensemble du processus, de l'état solide à la forme finale coulée, dans un environnement sous vide contrôlé.

Composants clés pour le traitement des matériaux

Les caractéristiques d'un four à vide à induction sont conçues autour de la nécessité de faire fondre, manipuler et couler des métaux de haute pureté ou réactifs en toute sécurité et efficacement.

La chambre de coulée

La chambre de coulée est une enceinte séparée et connectée conçue pour contenir le moule. Cela permet à l'ensemble du processus de coulée de se dérouler sous vide, empêchant le métal en fusion d'être exposé à l'oxygène atmosphérique ou à l'azote.

Le mécanisme d'inclinaison et de versement

Il s'agit d'une caractéristique mécanique essentielle qui permet d'incliner l'ensemble du creuset et de l'assemblage de la bobine. Cela permet un versement contrôlé et prévisible du métal en fusion du creuset directement dans le moule situé dans la chambre de coulée.

Dispositifs de serrage de moule

Pour les environnements de production semi-automatisés ou entièrement automatisés, les fours sont souvent équipés de dispositifs de serrage. Ceux-ci maintiennent solidement le moule en place pendant le versement, assurant l'alignement et améliorant la répétabilité du processus.

Creusets spécifiques à l'application

Le creuset, qui contient la charge métallique, est un composant consommable mais vital. Ils sont fabriqués à partir de matériaux spécifiques (tels que le graphite, la céramique ou autres) choisis en fonction de leur compatibilité avec l'alliage à fondre afin d'éviter la contamination ou les réactions chimiques.

Systèmes de contrôle et de surveillance de précision

Le contrôle de l'environnement du four est tout aussi important que la fusion du métal. Les systèmes modernes s'appuient sur des fonctions de contrôle et de support sophistiquées pour garantir l'intégrité du processus.

Le panneau de commande central

C'est le centre opérationnel du four. Il fournit aux opérateurs une interface complète pour surveiller et gérer tous les paramètres critiques, y compris les niveaux de vide, la température, l'apport de puissance et l'état du système de refroidissement.

Contrôle avancé de la température

La précision est obtenue grâce à une combinaison de capteurs de température, tels que les thermocouples, et de systèmes de puissance contrôlés par ordinateur. Ceux-ci travaillent ensemble pour maintenir une distribution de chaleur très uniforme et permettre des cycles thermiques reproductibles et préprogrammés.

Le système de vide

Le système de vide lui-même, composé de pompes et de manomètres, est une caractéristique fondamentale. Son rôle principal est d'évacuer la chambre, protégeant les métaux ayant une forte affinité pour l'oxygène et l'azote, tels que les superalliages, les aciers inoxydables et les métaux réactifs comme le zirconium.

Systèmes de refroidissement par eau intégrés

Le chauffage par induction génère une chaleur immense, non seulement dans la charge métallique, mais aussi dans la bobine et l'alimentation électrique. Un système de refroidissement par eau robuste est une caractéristique essentielle et intégrée qui fait circuler l'eau pour protéger ces composants critiques de la surchauffe et de la défaillance.

Comprendre les limites opérationnelles et les compromis

Bien que puissants, ces fours ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une utilisation réussie.

Adaptation des matériaux

Ces fours ne conviennent pas au traitement de matériaux ayant une pression de vapeur saturée élevée à la température de fusion. Des éléments comme le zinc, le plomb, le manganèse et même le cuivre peuvent s'évaporer sous vide, altérant la composition finale de l'alliage et contaminant l'intérieur du four.

Points de défaillance courants

Les problèmes opérationnels les plus courants sont directement liés aux caractéristiques du four. Une fuite de fusion peut se produire en raison d'un mauvais choix de creuset, et un vide insuffisant est une préoccupation constante résolue par une vérification vigilante des fuites et l'entretien des pompes.

Défis liés à l'uniformité du chauffage

Obtenir une température parfaitement uniforme peut être difficile, surtout avec des pièces de grande taille ou de géométrie complexe. Cela peut nécessiter un outillage spécialisé, un développement de processus minutieux et des réglages avancés du contrôleur pour gérer.

Choisir les fonctionnalités pour votre application

Le bon ensemble de fonctionnalités dépend entièrement de votre objectif final. Concentrez-vous sur les capacités qui soutiennent directement votre processus principal.

- Si votre objectif principal est la production d'alliages de haute pureté : privilégiez les systèmes avec une intégrité sous vide supérieure et des contrôles de température programmables avancés.

- Si votre objectif principal est la coulée automatisée : mettez l'accent sur les caractéristiques mécaniques telles qu'un mécanisme d'inclinaison et de versement fiable et un serrage de moule intégré.

- Si votre objectif principal est la recherche et le développement : recherchez une conception de four flexible qui permet des creusets interchangeables et fournit un enregistrement complet des données de tous les capteurs.

En fin de compte, le choix du bon four à vide à induction consiste à faire correspondre ses caractéristiques intégrées à vos besoins spécifiques en matière de matériaux et de traitement.

Tableau récapitulatif :

| Caractéristique | Description | Avantage principal |

|---|---|---|

| Chambre de coulée | Enceinte séparée pour les moules sous vide | Empêche l'oxydation et la contamination des métaux en fusion |

| Mécanisme d'inclinaison et de versement | Incline le creuset pour un versement contrôlé | Permet un transfert sûr et précis vers les moules |

| Dispositifs de serrage de moule | Maintient les moules pendant le versement | Améliore l'alignement et la répétabilité du processus |

| Panneau de commande central | Interface pour la surveillance et la gestion des paramètres | Assure un contrôle précis du vide, de la température, etc. |

| Contrôle avancé de la température | Utilise des capteurs et des systèmes informatiques pour un chauffage uniforme | Maintient des cycles thermiques constants pour des résultats reproductibles |

| Système de vide | Pompes et manomètres pour évacuer la chambre | Protège les métaux réactifs des gaz atmosphériques |

| Système de refroidissement par eau | Fait circuler l'eau pour refroidir les composants | Prévient la surchauffe des bobines et des alimentations électriques |

Prêt à améliorer votre traitement de matériaux avec un four à vide à induction personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une précision et une efficacité supérieures dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité