Oui, le chauffage par induction fonctionne exceptionnellement bien sur le graphite. Contrairement aux métaux choisis pour leur haute conductivité, la résistance électrique plus élevée du graphite en fait un candidat idéal pour l'induction. Cette propriété lui permet d'absorber l'énergie électromagnétique et de la convertir en chaleur avec une rapidité et une efficacité remarquables.

Le graphite n'est pas seulement compatible avec le chauffage par induction ; c'est un matériau stratégique utilisé pour résoudre des défis spécifiques. Sa capacité à chauffer rapidement en fait un choix privilégié pour les applications à haute température, servant souvent d'élément chauffant (un susceptor ou un creuset) pour chauffer d'autres matériaux non conducteurs.

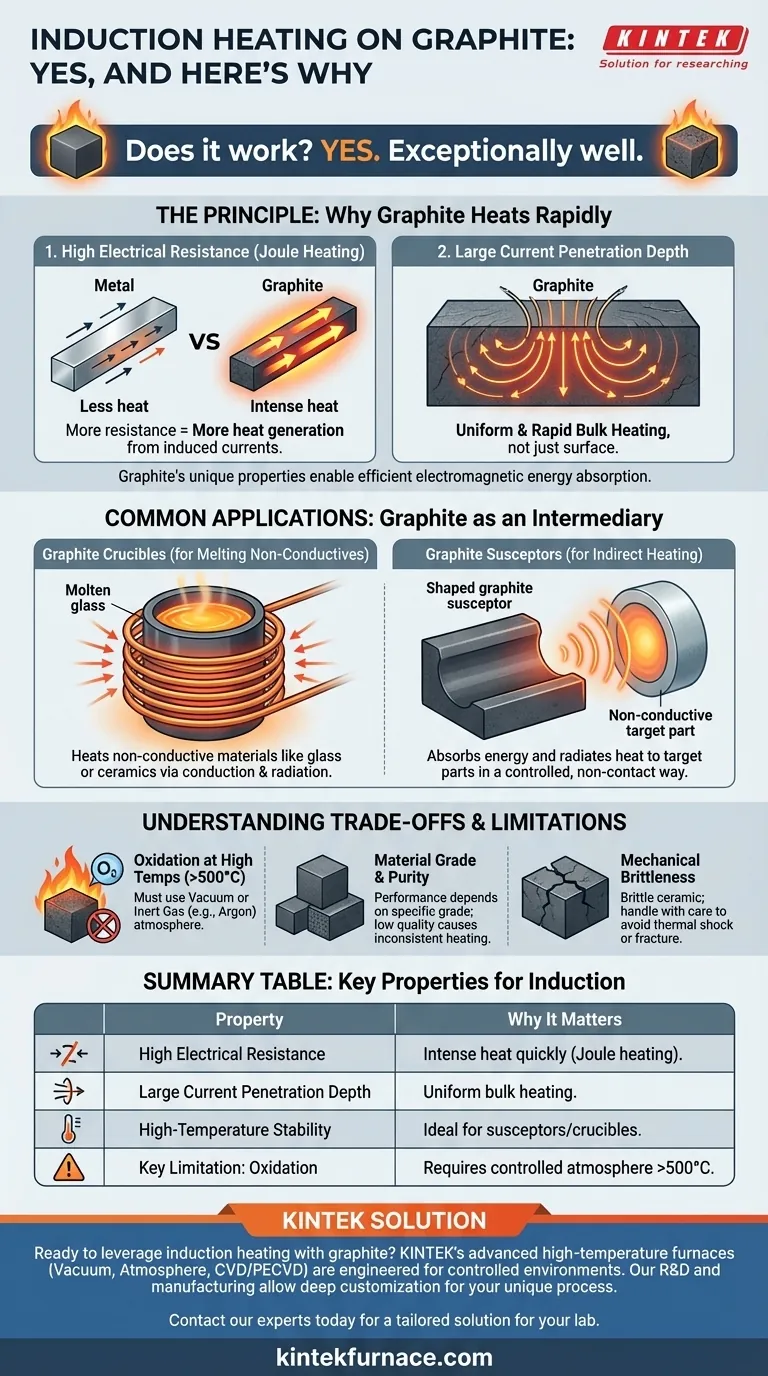

Le Principe : Pourquoi le Graphite Chauffe par Induction

Le chauffage par induction fonctionne en induisant des courants de Foucault électriques dans un matériau. La résistance du matériau à l'écoulement de ces courants est ce qui génère la chaleur (un phénomène connu sous le nom d'effet Joule). Les propriétés du graphite sont particulièrement adaptées à ce processus.

Tout Est Lié à la Conductivité Électrique

L'exigence fondamentale pour le chauffage par induction est que le matériau doit être un conducteur électrique. Bien qu'il soit souvent associé aux métaux, ce principe s'applique également à d'autres matériaux conducteurs comme le graphite, certains semi-conducteurs, et même le plasma.

La Haute Résistance Est la Clé

Alors que les métaux comme le cuivre ont une très faible résistance électrique, le graphite présente une résistance nettement plus élevée. Cela signifie que pour la même quantité de courant induit, le graphite générera beaucoup plus de chaleur. Cette caractéristique de haute résistance est précisément la raison pour laquelle il chauffe si rapidement et efficacement.

Grande Profondeur de Pénétration du Courant

La combinaison des propriétés électriques du graphite se traduit par une grande profondeur de pénétration du courant. En termes pratiques, cela signifie que les courants induits ne sont pas seulement confinés à la surface, mais sont générés dans un plus grand volume du matériau. Cela conduit à un chauffage en vrac plus uniforme et plus rapide par rapport à de nombreux métaux.

Applications Courantes du Graphite Chauffé par Induction

Parce qu'il chauffe si bien, le graphite est souvent utilisé comme intermédiaire pour chauffer d'autres éléments. Cela en fait un outil essentiel dans la fabrication et le traitement des matériaux.

Creusets en Graphite

Lorsque vous avez besoin de faire fondre des matériaux non conducteurs comme le verre ou certaines céramiques, vous ne pouvez pas les chauffer directement par induction. Au lieu de cela, vous pouvez les placer à l'intérieur d'un creuset en graphite. La bobine d'induction chauffe le creuset, qui transfère ensuite sa chaleur au matériau à l'intérieur par conduction et rayonnement.

Susceptors en Graphite

Un susceptor est tout matériau qui « suspecte » (absorbe) l'énergie électromagnétique et la convertit en chaleur. Dans de nombreux procédés, une pièce de graphite de forme précise est utilisée comme susceptor. Elle est placée près d'une pièce non conductrice, et lorsque le champ d'induction est activé, le susceptor chauffe et rayonne de l'énergie thermique pour chauffer la pièce cible d'une manière contrôlée et sans contact.

Comprendre les Compromis

Bien que très efficace, l'utilisation du graphite dans le chauffage par induction n'est pas sans défis. Comprendre ces limites est crucial pour une mise en œuvre réussie.

Oxydation à Haute Température

Le principal inconvénient du graphite est sa tendance à s'oxyder (brûler) en présence d'oxygène à haute température, généralement à partir d'environ 500°C (932°F). Pour les procédés à haute température ou de longue durée, les composants en graphite doivent être utilisés sous vide ou dans une atmosphère de gaz inerte (comme l'argon ou l'azote) pour éviter leur dégradation.

La Qualité et la Pureté du Matériau Comptent

Le terme « graphite » couvre un large éventail de matériaux avec différentes densités, puretés et structures de grains. La performance d'un creuset ou d'un susceptor en graphite dans un champ d'induction est directement liée à sa nuance spécifique. L'utilisation d'une nuance incorrecte ou de mauvaise qualité peut entraîner un chauffage incohérent ou une défaillance prématurée.

Fragilité Mécanique

Contrairement aux métaux, le graphite est un matériau céramique fragile. Il ne peut être plié ou déformé sans se fracturer. Cela nécessite une conception mécanique et une manipulation prudentes pour éviter le choc thermique ou l'impact physique, qui peuvent provoquer des fissures.

Faire le Bon Choix pour Votre Application

Le choix de l'approche appropriée dépend entièrement de ce que vous essayez de chauffer.

- Si votre objectif principal est de faire fondre ou de chauffer des poudres et des liquides non conducteurs : Utilisez un creuset en graphite, qui agira comme récipient de chauffage principal.

- Si votre objectif principal est de chauffer une pièce solide spécifique et non conductrice : Concevez un susceptor en graphite façonné pour rayonner efficacement la chaleur sur votre composant cible.

- Si votre objectif principal est d'utiliser le graphite comme composant final : Vous devez tenir compte de sa fragilité mécanique et de son besoin d'une atmosphère inerte à haute température.

En comprenant les propriétés électriques uniques du graphite et ses limites pratiques, vous pouvez l'utiliser comme un outil puissant et efficace pour les tâches exigeantes de chauffage par induction.

Tableau Récapitulatif :

| Propriété | Pourquoi c'est Important pour le Chauffage par Induction |

|---|---|

| Haute Résistance Électrique | Génère rapidement une chaleur intense à partir des courants induits (effet Joule). |

| Grande Profondeur de Pénétration du Courant | Permet un chauffage en vrac uniforme, pas seulement superficiel. |

| Stabilité à Haute Température | Résiste aux températures extrêmes, idéal pour une utilisation comme susceptor ou creuset. |

| Limitation Clé : Oxydation | Nécessite un vide ou une atmosphère inerte (ex. argon) au-dessus de 500°C (932°F). |

Prêt à exploiter la puissance du chauffage par induction avec le graphite ?

Les fours haute température avancés de KINTEK, y compris nos systèmes sous Vide & Atmosphère et CVD/PECVD, sont conçus pour créer l'environnement contrôlé parfait pour vos procédés basés sur le graphite. Nos solides capacités internes de R&D et de fabrication permettent une personnalisation approfondie pour répondre à vos exigences expérimentales uniques, que vous utilisiez des creusets en graphite pour la fusion ou des susceptors personnalisés pour un traitement thermique précis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons fournir une solution sur mesure pour votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur