Le four de séchage par jet d'air est l'instrument principal pour l'élimination contrôlée de l'eau libre des zéolithes naturelles lors des étapes de modification telles que le lavage, l'imprégnation et la désilication. Fonctionnant de manière constante entre 100°C et 110°C, il constitue une étape de stabilisation critique avant le traitement à haute température.

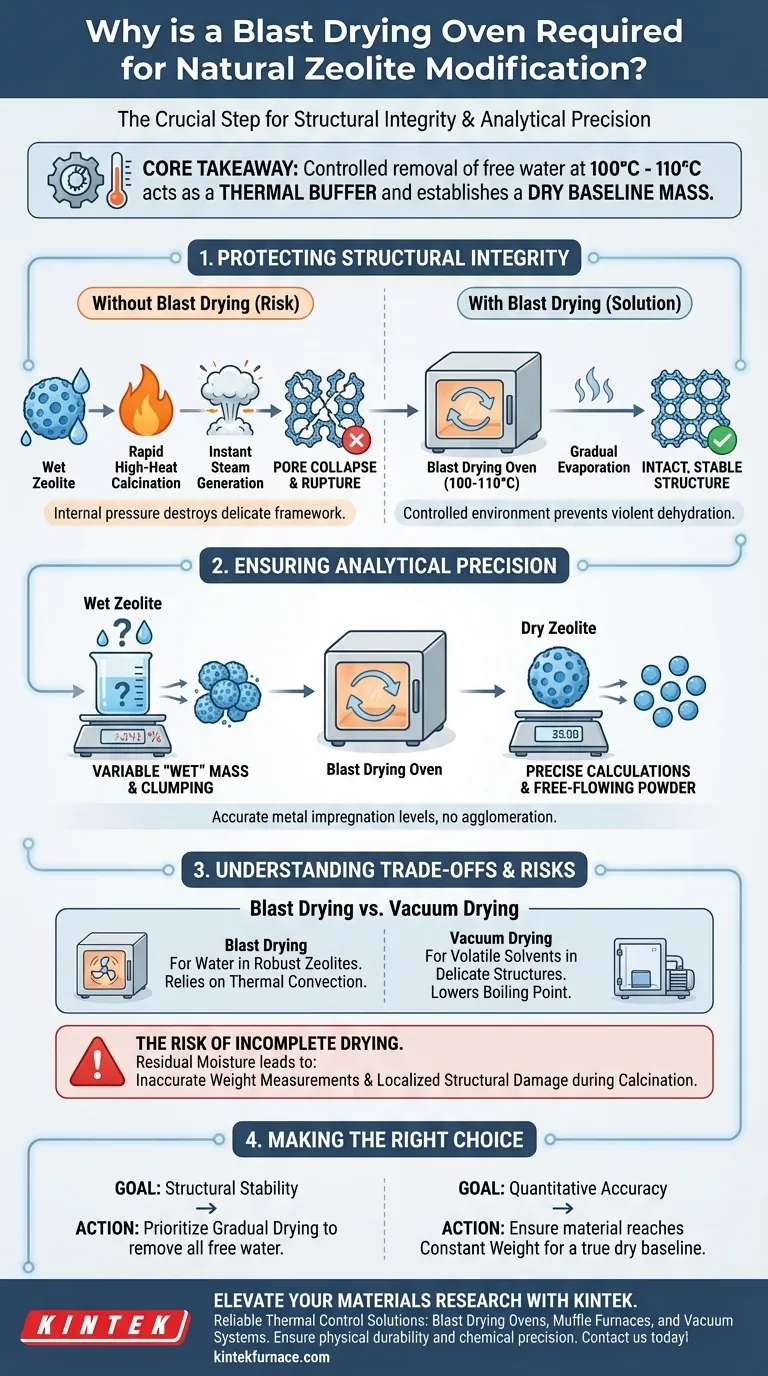

Point essentiel à retenir Le four de séchage par jet d'air remplit deux fonctions essentielles : il agit comme un tampon thermique pour éviter l'effondrement structurel causé par une génération rapide de vapeur pendant la calcination, et il établit une "masse sèche" standardisée pour garantir des calculs précis des niveaux d'imprégnation chimique.

Protection de l'intégrité structurelle

Prévention de l'effondrement des pores

Le risque physique le plus critique pour les zéolithes pendant la modification est la transition d'un état humide à une calcination à haute température. Si des zéolithes saturées d'eau sont immédiatement exposées à une chaleur extrême, l'eau interne se transforme instantanément en vapeur.

Ce changement de phase rapide provoque une expansion volumique massive au sein du matériau. Sans une étape de séchage préliminaire, cette pression interne peut rompre le cadre poreux délicat de la zéolithe, détruisant la structure même que vous essayez de modifier.

Le tampon thermique

Le four de séchage par jet d'air atténue ce risque en fournissant un environnement contrôlé à 100°C à 110°C. Cette température est suffisante pour évaporer l'eau libre mais assez basse pour le faire progressivement.

En éliminant la majeure partie de l'eau à ce stade modéré, vous vous assurez que la calcination à haute température ultérieure se concentre sur l'activation chimique plutôt que sur une déshydratation physique violente.

Assurer la précision analytique

Établissement d'une masse de référence sèche

Pour modifier efficacement les zéolithes, vous devez connaître le rapport exact des métaux actifs ou des produits chimiques ajoutés à la structure de support. Cependant, les zéolithes "humides" contiennent une quantité inconnue et variable de poids d'eau.

Le séchage du matériau établit une masse de référence sèche. Cela permet des calculs précis des niveaux d'imprégnation métallique, garantissant que la composition finale correspond à votre conception théorique.

Prévention de l'agglomération des matériaux

L'humidité agit comme un agent liant qui peut faire s'agglomérer les poudres. Bien que cela soit noté dans le traitement des boues, le principe s'applique également aux zéolithes.

Un séchage complet garantit que le matériau reste une poudre fluide. Cela évite l'agglomération pendant la manipulation et assure une distribution uniforme des particules lors des étapes ultérieures de broyage ou de mélange.

Comprendre les compromis

Séchage par jet d'air vs. Séchage sous vide

Il est important de choisir la bonne méthode de séchage pour le solvant spécifique impliqué. Un four de séchage par jet d'air repose sur la convection thermique et est idéal pour éliminer l'eau des zéolithes naturelles robustes.

Cependant, pour des structures plus délicates contenant des solvants organiques volatils (comme le méthanol dans les réseaux métallo-organiques), un four sous vide est souvent nécessaire. Le séchage sous vide abaisse le point d'ébullition, permettant l'élimination du solvant à des températures plus basses (par exemple, 40°C) pour éviter l'effondrement du réseau, qui pourrait se produire même aux températures de séchage par jet d'air.

Le risque de séchage incomplet

Si la durée de séchage est insuffisante, de l'humidité résiduelle restera profondément dans les pores. Même une petite quantité d'eau piégée peut compromettre la précision de vos mesures de poids.

De plus, toute humidité restante peut toujours entraîner des dommages structurels localisés lorsque le matériau est finalement déplacé dans le four de calcination.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la stabilité structurelle : Privilégiez l'étape de séchage par jet d'air pour éliminer progressivement toute l'eau libre, en prévenant l'effondrement des pores induit par la vapeur pendant la calcination.

- Si votre objectif principal est la précision quantitative : Assurez-vous que le matériau atteint un poids constant dans le four pour établir une masse de référence sèche réelle afin de calculer les pourcentages de chargement métallique.

En traitant la phase de séchage comme une étape critique de contrôle qualité plutôt qu'une simple pause, vous assurez à la fois la durabilité physique et la précision chimique de vos zéolithes modifiées.

Tableau récapitulatif :

| Caractéristique | Fonction du four de séchage par jet d'air | Importance dans la modification des zéolithes |

|---|---|---|

| Plage de température | 100°C - 110°C | Élimination contrôlée de l'eau libre sans endommager les pores |

| Sécurité structurelle | Tampon thermique | Prévient l'expansion de la vapeur interne et la rupture du réseau |

| Précision analytique | Masse de référence sèche | Assure un calcul précis du chargement métallique/chimique |

| Qualité du matériau | Anti-agglomération | Maintient une poudre fluide pour une distribution uniforme |

| Flux de processus | Étape de pré-calcination | Stabilise le matériau avant l'activation à haute température |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans la modification des zéolithes commence par un contrôle thermique fiable. KINTEK fournit des fours de séchage par jet d'air, des fours à moufle et des systèmes sous vide leaders de l'industrie, conçus pour protéger l'intégrité structurelle de vos matériaux et assurer la répétabilité analytique.

Soutenues par une R&D experte et une fabrication de précision, nos solutions de laboratoire, y compris les systèmes tubulaires, rotatifs et CVD, sont entièrement personnalisables pour répondre à vos besoins uniques en matière de traitement à haute température.

Ne risquez pas l'effondrement des pores ou des données incohérentes. Contactez KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Citronellal Acetylation Using Ni-Co Metal Impregnated Hierarchical Zeolite Catalysis and Its Potential as an Antibacterial, Antifungal and Antioxidants. DOI: 10.1051/e3sconf/202562202002

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage et de brasage pour traitement thermique sous vide

- 1200℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est l'objectif principal du traitement de recuit à 600°C ? Optimiser les performances des céramiques argentées

- Quel rôle joue un four à circulation d'air verticale dans l'étape de séchage des couches minces de Cu2Co1-xNaxSnS4 ?

- Quel rôle joue un four à résistance de graphite de haute puissance dans le traitement des céramiques SiC ? Atteindre une cristallisation parfaite

- Qu'est-ce que le chauffage Joule et comment se rapporte-t-il au chauffage par induction ? Maîtrisez la physique du chauffage sans contact

- Quels sont les avantages d'un four à creuset ? Permet une fusion de métaux flexible et peu coûteuse pour les petits lots

- Pourquoi un four de séchage sous vide est-il nécessaire pour la granulation de MPCF@VG@SiNDs/C ? Assurer la stabilité du cadre et prévenir l'oxydation

- Quels sont les avantages du charbon actif dans le traitement du tantale ? Améliorez votre efficacité de carburation dès aujourd'hui

- Quels types de matériaux un four à soles (batch furnace) peut-il traiter ? Découvrez des solutions de traitement thermique polyvalentes