Le traitement de précision est le fondement des photocatalyseurs haute performance. Les équipements de mélange et de séchage de précision ne sont pas de simples commodités opérationnelles ; ils sont essentiels pour maintenir l'intégrité structurelle du matériau pendant la synthèse. Le mélange garantit la dispersion uniforme des précurseurs nécessaires à une hydrolyse cohérente, tandis que le séchage spécialisé élimine l'humidité sans effondrer les micropores délicats nécessaires aux futures modifications chimiques.

Pour réguler efficacement la microstructure, vous devez contrôler strictement l'environnement physique de la synthèse. L'équipement de précision garantit que l'architecture poreuse du matériau reste intacte, permettant le chargement uniforme des groupes fonctionnels requis pour l'activité catalytique.

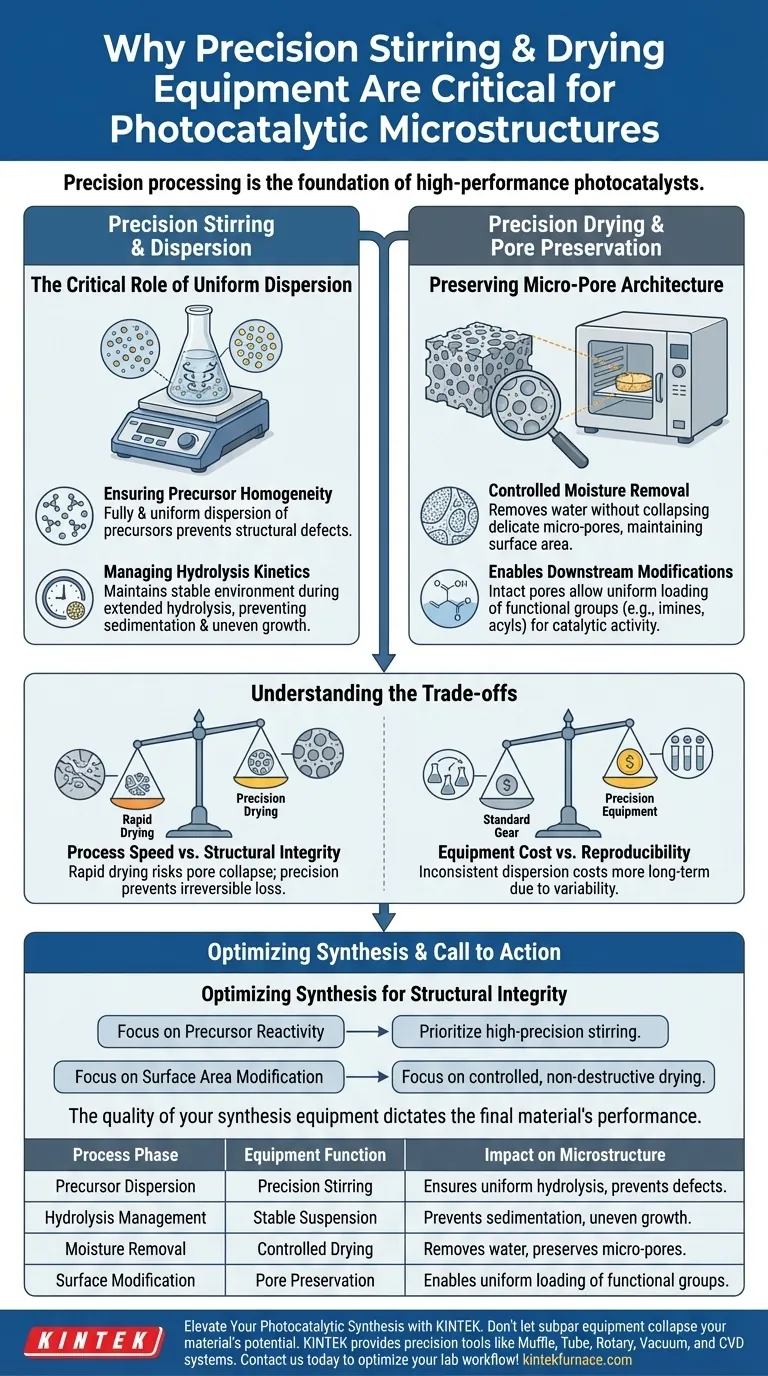

Le rôle essentiel de la dispersion uniforme

Garantir l'homogénéité des précurseurs

La fonction principale du mélange de précision est de garantir que les précurseurs sont entièrement et uniformément dispersés dans le système de solvant. Dans les processus impliquant de l'eau pure, cette dispersion est la condition de base pour une réaction cohérente. Sans cette uniformité, le matériau développe des défauts structurels au niveau moléculaire.

Gestion de la cinétique d'hydrolyse

La synthèse nécessite souvent des périodes d'hydrolyse prolongées, pendant lesquelles les réactifs doivent rester en suspension pendant de longues durées. Le mélange de précision maintient un environnement stable pendant toute cette période. Cela empêche la sédimentation ou les gradients de concentration qui conduiraient autrement à une croissance irrégulière des particules.

Préservation de l'architecture des micropores

Élimination contrôlée de l'humidité

Une fois la structure initiale formée, des processus de séchage sont utilisés pour éliminer l'humidité de surface. Le défi ici est délicat : l'équipement doit extraire l'eau sans endommager les micropores nouvellement formés. Un séchage agressif ou inégal peut provoquer l'effondrement de ces structures délicates, détruisant la surface potentielle du matériau.

Permettre les modifications en aval

La préservation des micropores est vitale pour les étapes de synthèse ultérieures, telles que la condensation d'imine ou l'acylation dans des systèmes à base d'éthanol. Si les pores sont intacts, les groupes fonctionnels peuvent être chargés uniformément sur le catalyseur. Si le processus de séchage ne parvient pas à préserver les pores, ces groupes fonctionnels ne peuvent pas s'attacher uniformément, ce qui limite considérablement l'utilité finale du matériau.

Comprendre les compromis

Vitesse du processus vs intégrité structurelle

Un piège courant consiste à privilégier la vitesse par rapport à la précision pendant la phase de séchage. Un séchage rapide exerce souvent des forces capillaires suffisamment fortes pour écraser la structure des micropores. Bien que le séchage de précision puisse prendre plus de temps ou nécessiter un équipement plus complexe, il empêche la perte irréversible de surface active.

Coût de l'équipement vs reproductibilité

L'équipement de précision représente un investissement initial plus élevé par rapport au matériel de laboratoire standard. Cependant, le coût d'une dispersion incohérente est bien plus élevé à long terme. L'utilisation de méthodes de mélange standard entraîne souvent une variabilité d'un lot à l'autre qui rend impossible la régulation scientifique de la microstructure.

Optimisation de la synthèse pour l'intégrité structurelle

Obtenir la bonne microstructure nécessite d'équilibrer la cohérence mécanique et la délicatesse thermique tout au long du flux de travail de synthèse.

- Si votre objectif principal est la réactivité des précurseurs : Privilégiez le mélange de haute précision pour assurer une dispersion totale pendant la phase d'hydrolyse.

- Si votre objectif principal est la modification de la surface : Concentrez-vous sur des paramètres de séchage contrôlés et non destructeurs pour protéger les micropores en vue du chargement ultérieur de groupes fonctionnels.

En fin de compte, la qualité de votre équipement de synthèse dicte la surface accessible et la réactivité de votre matériau photocatalytique final.

Tableau récapitulatif :

| Phase du processus | Fonction de l'équipement | Impact sur la microstructure |

|---|---|---|

| Dispersion des précurseurs | Mélange de précision | Assure une hydrolyse uniforme et empêche les défauts moléculaires. |

| Gestion de l'hydrolyse | Suspension stable | Empêche la sédimentation et la croissance irrégulière des particules pendant les réactions longues. |

| Élimination de l'humidité | Séchage contrôlé | Élimine l'eau sans effondrer les structures délicates des micropores. |

| Modification de surface | Préservation des pores | Permet le chargement uniforme de groupes fonctionnels tels que les imines ou les acyles. |

Améliorez votre synthèse photocatalytique avec KINTEK

Ne laissez pas un équipement médiocre anéantir le potentiel de votre matériau. KINTEK fournit les outils de précision nécessaires pour maintenir l'intégrité structurelle au niveau moléculaire. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de solutions personnalisables, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécifiquement conçus pour le traitement à haute température en laboratoire et les besoins de séchage délicats.

Que vous vous concentriez sur la dispersion uniforme des précurseurs ou sur la protection des architectures fragiles de micropores pour les modifications en aval, KINTEK possède l'expertise nécessaire pour répondre à vos exigences de recherche uniques. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail de laboratoire !

Guide Visuel

Références

- Hong Tu, Jian Wu. Unveiling the Impact of Microstructure Alterations on Photocatalytic Hydrogen Peroxide Preparation via <scp>DFT</scp> Prediction and Analysis. DOI: 10.1002/eem2.70016

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les fonctions définies par l'utilisateur (UDF) sont-elles nécessaires pour modéliser la combustion complexe ? Précision débloquée dans la simulation de fournaises

- Quelle est l'importance de l'étanchéité dynamique dans un four de croissance de cristaux d'InP ? Assurer l'intégrité de la pression et le contrôle du mouvement

- Comment un bateau en céramique scellé impacte-t-il la teneur en soufre du SPAN ? Obtenez une rétention de 53,62 % pour les cathodes à haute énergie

- Pourquoi les feuilles de cuivre de haute pureté sont-elles utilisées comme substrats de support dans les expériences d'équilibre de phase avec une faible teneur en SiO2 ?

- Comment le traitement thermique à 2400 °C améliore-t-il le graphite naturel ? Amélioration de la cristallinité et des performances électrochimiques

- Quel rôle joue un four de séchage par ventilation en laboratoire dans la préparation de Mn3O4 dopé au Ti ? Optimisez la qualité de votre précurseur

- Pourquoi les cibles de Cu2O et Ga2O3 sont-elles préférées pour les films de CuGaO2 ? Atteindre la précision dans la pulvérisation de délafossite

- Quel est l'objectif principal du processus d'utilisation d'un four électrique dans les expériences sur le verre ? Analyser les contraintes et le transfert de chaleur