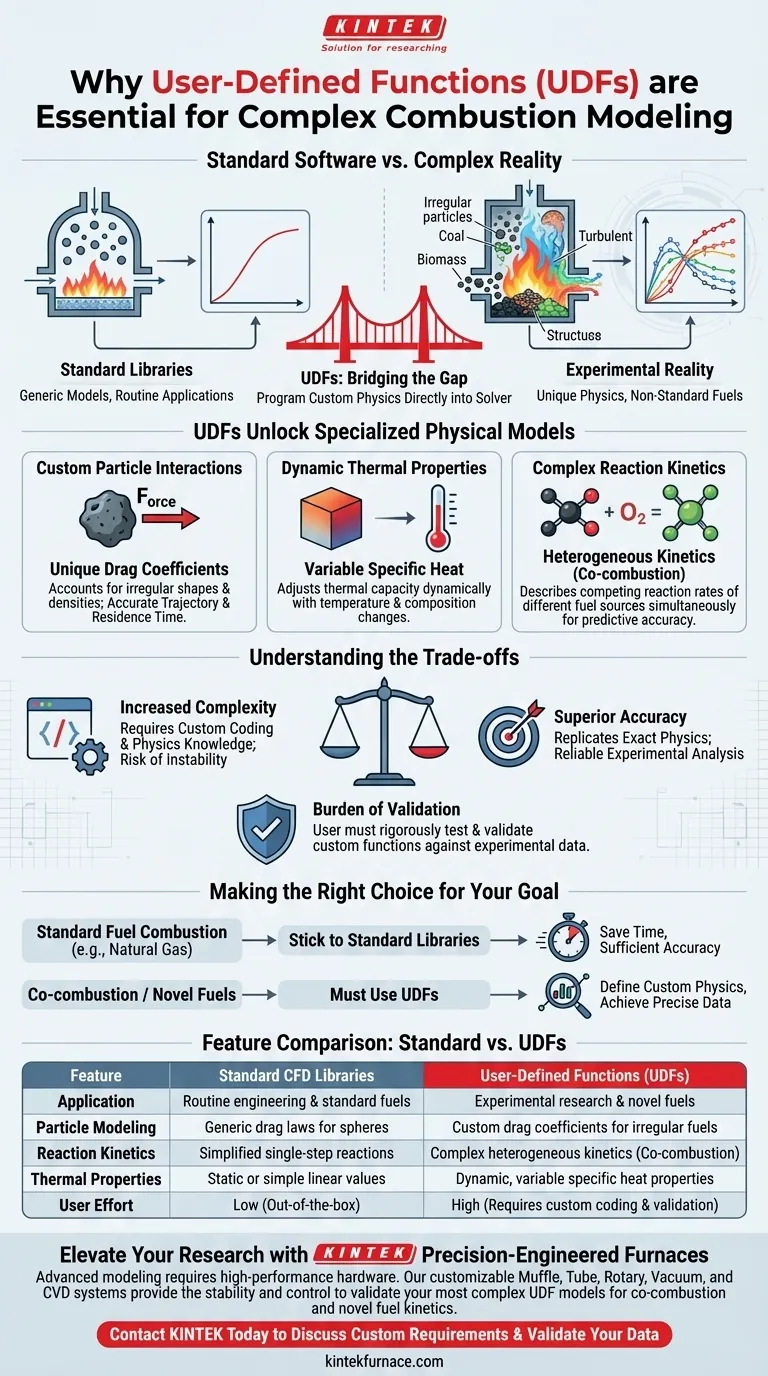

Les fonctions définies par l'utilisateur (UDF) sont essentielles dans la modélisation expérimentale des fours, car les bibliothèques logicielles de simulation standard manquent généralement des modèles physiques spécialisés requis pour les processus de combustion non standard. En utilisant des UDF, les chercheurs peuvent programmer des physiques personnalisées — telles que des coefficients de traînée de particules uniques ou une cinétique de réaction complexe — directement dans le solveur, garantissant que la simulation reflète fidèlement les comportements uniques trouvés dans des scénarios complexes tels que la co-combustion de charbon et de biomasse.

Les bibliothèques logicielles standard sont conçues pour des applications générales, mais la recherche expérimentale opère souvent en dehors de ces limites. Les UDF fournissent la personnalisation nécessaire pour modéliser des phénomènes physiques spécifiques, comblant ainsi le fossé entre les algorithmes génériques et la réalité granulaire des données expérimentales.

Surmonter les limites des bibliothèques standard

Le manque dans les logiciels prêts à l'emploi

La plupart des logiciels de dynamique des fluides computationnelle (CFD) sont équipés d'une bibliothèque de modèles physiques standard. Bien qu'efficaces pour l'ingénierie de routine, ces modèles génériques ne parviennent souvent pas à capturer les nuances des configurations expérimentales.

Lorsque les paramètres de votre four s'écartent de la norme, les bibliothèques standard deviennent insuffisantes. S'y fier peut entraîner des écarts importants entre les résultats de votre simulation et vos mesures expérimentales.

Personnalisation des interactions particulaires

Dans la combustion complexe, en particulier celle impliquant des combustibles solides, le comportement des particules est essentiel. Les lois de traînée standard peuvent ne pas tenir compte des formes ou des densités irrégulières des combustibles expérimentaux.

Les UDF vous permettent de définir des coefficients de traînée de particules uniques. Cela garantit que la trajectoire et le temps de séjour des particules de combustible dans le four sont calculés sur la base de leurs propriétés physiques réelles, plutôt que d'une approximation.

Gestion des propriétés thermiques dynamiques

Les propriétés thermiques dans un four sont rarement statiques. À mesure que la température et la composition changent, les propriétés des matériaux impliqués changent également.

Les solveurs standard simplifient souvent ces valeurs. Les UDF permettent la mise en œuvre de propriétés de chaleur spécifique variables, permettant au modèle d'ajuster dynamiquement la capacité thermique à mesure que le processus de combustion évolue.

Modélisation de la cinétique des réactions complexes

Le défi des réactions hétérogènes

La combustion est rarement un processus simple en une seule étape. C'est particulièrement vrai dans les scénarios de co-combustion, comme la combustion conjointe de charbon et de biomasse.

Ces processus impliquent une cinétique de réaction hétérogène complexe — des réactions se produisant entre différentes phases (combustible solide et oxydants gazeux). Les modèles cinétiques standard ne peuvent souvent pas décrire les vitesses de réaction concurrentes de deux sources de combustible différentes simultanément.

Atteindre la précision prédictive

En utilisant des UDF, vous pouvez définir des vitesses et des mécanismes de réaction spécifiques qui correspondent à votre mélange de combustible spécifique.

Ce niveau de détail capture des artefacts de réaction uniques que les modèles standard manquent. Le résultat est une amélioration significative de la précision prédictive de la simulation, en en faisant un outil fiable pour l'analyse expérimentale.

Comprendre les compromis

Complexité accrue vs. Précision

Bien que les UDF offrent une précision supérieure, elles introduisent de la complexité. Vous passez de la sélection d'options dans un menu à l'écriture et à la compilation de code.

Cela nécessite une compréhension plus approfondie de la physique sous-jacente et de l'architecture du solveur. Une erreur logique dans une UDF peut entraîner une instabilité ou une divergence de la solution.

Le fardeau de la validation

Lorsque vous utilisez une bibliothèque standard, vous vous fiez à des modèles validés par le fournisseur du logiciel. Lorsque vous écrivez une UDF, la validation devient votre responsabilité.

Vous devez tester rigoureusement vos fonctions personnalisées par rapport aux données expérimentales pour vous assurer que la physique « améliorée » est réellement correcte et n'introduit pas de nouvelles erreurs.

Faire le bon choix pour votre objectif

Si vous décidez d'implémenter des UDF dans votre projet, tenez compte de vos besoins spécifiques en matière de simulation :

- Si votre objectif principal est la combustion de combustibles standard : Tenez-vous-en aux bibliothèques standard pour gagner du temps, car les modèles génériques sont probablement suffisants pour les combustibles bien documentés comme le gaz naturel.

- Si votre objectif principal est la co-combustion ou les combustibles nouveaux : Vous devez utiliser des UDF pour définir des coefficients de traînée et des cinétiques personnalisés, car les modèles standard fourniront probablement des données inexactes pour les sources de combustible mixtes.

Les UDF transforment un outil de simulation générique en un instrument spécialisé capable de reproduire la physique exacte de votre four expérimental.

Tableau récapitulatif :

| Fonctionnalité | Bibliothèques CFD standard | Fonctions définies par l'utilisateur (UDF) |

|---|---|---|

| Application | Ingénierie de routine et combustibles standard | Recherche expérimentale et combustibles nouveaux |

| Modélisation des particules | Lois de traînée génériques pour les sphères | Coefficients de traînée personnalisés pour les combustibles irréguliers |

| Cinétique des réactions | Réactions simplifiées en une seule étape | Cinétique hétérogène complexe (par ex. Co-combustion) |

| Propriétés thermiques | Valeurs statiques ou linéaires simples | Propriétés de chaleur spécifique dynamiques et variables |

| Effort utilisateur | Faible (Prêt à l'emploi) | Élevé (Nécessite un codage et une validation personnalisés) |

Élevez votre recherche avec des fours conçus avec précision

Chez KINTEK, nous comprenons que la modélisation avancée nécessite du matériel haute performance qui correspond à vos simulations. Soutenus par une R&D et une fabrication expertes, nous fournissons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD — tous entièrement personnalisables pour répondre aux besoins uniques de vos projets de combustion expérimentale.

Que vous analysiez la co-combustion charbon-biomasse ou la cinétique de nouveaux combustibles, nos fours de laboratoire à haute température offrent la stabilité et le contrôle nécessaires pour valider vos modèles UDF les plus complexes. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et donner vie à vos données expérimentales.

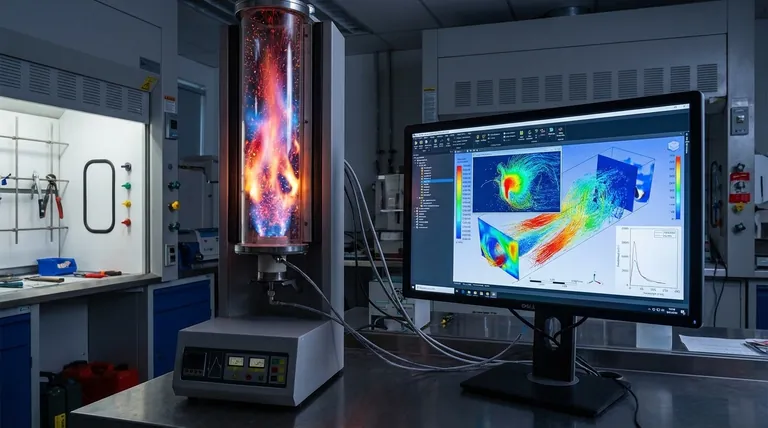

Guide Visuel

Références

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi l'azote de haute pureté doit-il être utilisé pour l'activation du biochar ? Assurer l'intégrité du carbone et le développement des pores

- Comment le problème de l'oxydation superficielle et de la décarburation est-il résolu lors du traitement thermique conventionnel ? Découvrez la méthode de l'allocation d'usinage

- Comment un four à haute température améliore-t-il la disponibilité du phosphore ? Atteignez une solubilité de 97,5 % grâce à la calcination

- Quel est l'objectif d'un traitement de recuit ? Amélioration de la plasticité et soulagement des contraintes pour les composites d'aluminium

- Quelle est la fonction de l'injection d'eau dans la modification thermique du bois ? Obtenez une stabilité et une hydrophobicité supérieures

- Comment les miroirs elliptiques fonctionnent-ils pour créer un champ de température horizontal dans un four optique à zone flottante ?

- Quels sont les avantages du processus de re-revêtement ? Augmentez la capacité d'adsorption au-delà des performances d'origine

- Pourquoi un four de séchage sous vide de laboratoire est-il important pour l'étape de post-traitement des plaques d'électrodes ? Améliorer la durée de vie de la batterie