Les tubes en verre de quartz de haute pureté sont la norme pour la synthèse de matériaux thermoélectriques à base de sulfure de cuivre car ils offrent une combinaison sans compromis de stabilité thermique et d'inertie chimique. Ces tubes peuvent résister aux températures extrêmes (jusqu'à 900°C) et aux processus de recuit prolongés de sept jours requis pour la synthèse sans se fissurer ni se déformer. Plus important encore, le quartz ne réagit pas avec les sulfures corrosifs ou les sels fondus, garantissant que le produit thermoélectrique final atteigne les niveaux de pureté élevés nécessaires à une conversion d'énergie efficace.

La valeur fondamentale du quartz de haute pureté dans cette application réside dans sa capacité à servir de récipient chimiquement "invisible". Il maintient un environnement scellé sous vide et exempt d'oxygène qui empêche la contamination et l'oxydation, ce qui est essentiel pour préserver les propriétés électriques et thermiques délicates du sulfure de cuivre.

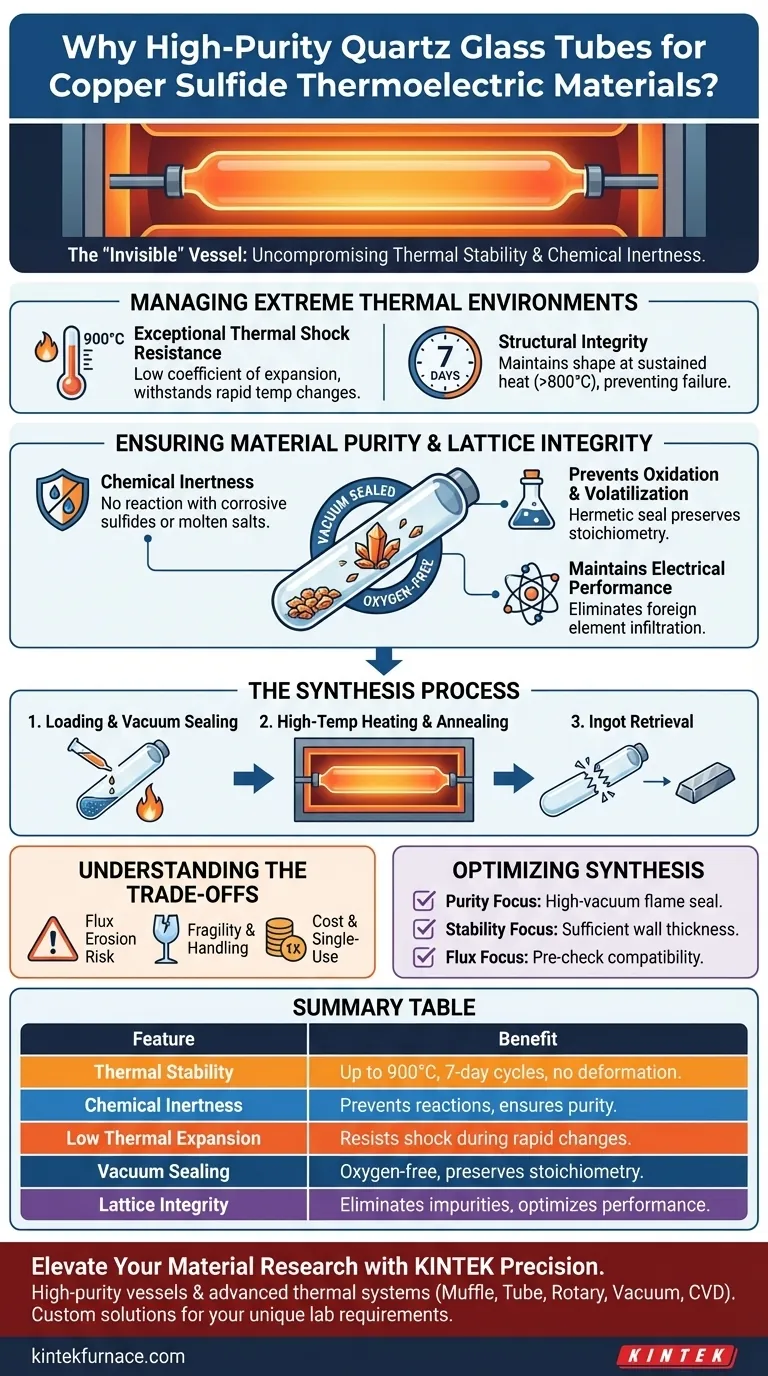

Gestion des environnements thermiques extrêmes

Résistance exceptionnelle aux chocs thermiques

La synthèse du sulfure de cuivre implique une fusion à haute température suivie de cycles de recuit prolongés. Le quartz de haute pureté possède un coefficient de dilatation thermique extrêmement faible, ce qui lui permet de subir des changements de température rapides sans se fracturer.

Intégrité structurelle à des températures soutenues

Pendant le processus de recuit de sept jours, le récipient de réaction doit rester structurellement solide. Le quartz conserve sa forme et sa résistance même lorsqu'il est exposé à une chaleur continue dépassant 800°C–900°C, empêchant la défaillance du récipient lors d'expériences à long terme.

Assurer la pureté du matériau et l'intégrité du réseau

Inertie chimique contre les sulfures corrosifs

La vapeur de soufre et les sels fondus utilisés dans ces réactions sont très corrosifs pour de nombreux matériaux. Le quartz de haute pureté est chimiquement inerte à ces substances, garantissant qu'aucune impureté dérivée du conteneur ne s'infiltre dans le réseau cristallin du sulfure de cuivre.

Prévention de l'oxydation et de la volatilisation

Les tubes en quartz peuvent être scellés à la flamme sous vide pour créer un micro-environnement absolument sec et exempt d'oxygène. Ce joint hermétique empêche l'oxydation des sels de cuivre et inhibe la volatilisation des réactifs, ce qui est essentiel pour maintenir la stœchiométrie correcte du matériau.

Maintien des performances électriques

L'efficacité des matériaux thermoélectriques dépend fortement de leur "pureté électrique". En empêchant l'introduction d'éléments étrangers provenant de la paroi du récipient, le verre de quartz garantit que le matériau résultant atteint l'intégrité du réseau spécifique requise pour des performances optimales.

Comprendre les compromis

Le risque d'érosion par le fondant

Dans des techniques de synthèse spécifiques impliquant des fondants actifs, le quartz peut être sujet à une érosion lente. Bien que généralement choisi pour son inertie, certains systèmes de sels fondus (comme le KOH ou certains fluorures) peuvent réagir lentement avec la silice, introduisant potentiellement du silicium comme dopant involontaire.

Fragilité et exigences de manipulation

Malgré sa résilience thermique, le quartz reste un matériau fragile. Il est sensible aux chocs physiques et doit être manipulé avec le plus grand soin lors des phases de scellage et de chargement pour éviter les fractures de contrainte microscopiques.

Coût et limitations d'utilisation unique

Le quartz de haute pureté est nettement plus cher que la verrerie de laboratoire standard. Étant donné que ces tubes sont souvent scellés à la flamme puis brisés pour récupérer le lingot synthétisé, le coût des consommables peut devenir un facteur important dans la production à grande échelle.

Optimiser votre processus de synthèse

Pour obtenir les meilleurs résultats lors de l'utilisation de tubes en quartz pour la préparation de matériaux thermoélectriques, tenez compte de vos objectifs expérimentaux spécifiques.

- Si votre objectif principal est la pureté maximale du matériau : Utilisez du quartz de fusion de haute pureté et privilégiez un scellage à la flamme sous vide poussé pour éliminer toute trace d'oxygène et d'humidité.

- Si votre objectif principal est la stabilité thermique à long terme : Assurez-vous que le tube en quartz a une épaisseur de paroi suffisante pour résister à la pression interne et à la chaleur soutenue pendant la fenêtre de recuit de sept jours.

- Si votre objectif principal est d'éviter la contamination par les fondants : Vérifiez au préalable la compatibilité de votre système de sels fondus avec la silice pour vous assurer qu'aucune érosion ne se produit à votre température de fonctionnement cible.

Choisir la bonne qualité de quartz de haute pureté est en fin de compte un investissement dans la fiabilité et les performances du matériau thermoélectrique résultant.

Tableau récapitulatif :

| Caractéristique | Avantage pour la synthèse du sulfure de cuivre |

|---|---|

| Stabilité thermique | Résiste aux températures jusqu'à 900°C et aux cycles de recuit de 7 jours sans déformation. |

| Inertie chimique | Prévient les réactions avec les sulfures corrosifs et les sels fondus, assurant la pureté du matériau. |

| Faible dilatation thermique | Excellente résistance aux chocs thermiques lors des changements de température rapides et de la fusion. |

| Scellage sous vide | Permet des environnements hermétiques et sans oxygène pour prévenir l'oxydation et maintenir la stœchiométrie. |

| Intégrité du réseau | Élimine l'infiltration d'éléments étrangers pour préserver les propriétés électriques et thermiques. |

Élevez votre recherche de matériaux avec la précision KINTEK

Les matériaux thermoélectriques haute performance exigent des environnements sans compromis. Chez KINTEK, nous comprenons que vos résultats ne sont aussi bons que vos outils. Soutenus par une R&D et une fabrication expertes, nous fournissons des récipients en quartz de haute pureté et des systèmes thermiques avancés conçus pour répondre aux exigences rigoureuses de la synthèse de matériaux.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, notre équipement est entièrement personnalisable selon les exigences uniques de votre laboratoire. Assurez la pureté, la stabilité et l'intégrité de votre prochaine avancée—contactez nos experts techniques dès aujourd'hui pour trouver votre solution parfaite.

Guide Visuel

Références

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction principale d'un broyeur planétaire dans l'alliage de Bi2Te3 ? Réaction à l'état solide et affinement à l'échelle nanométrique

- Quelle est l'importance de l'utilisation de billes en céramique de différents diamètres ? Optimiser le débit et la filtration du réacteur

- Quel est le but précis de l'utilisation d'un creuset en graphite muni d'un bouchon lors du processus de fusion du Mg3Sb2 ?

- Quel est le rôle technique d'une plaque chauffante à agitation magnétique dans la synthèse ? Optimiser la qualité des nanoparticules d'oxyde de cobalt

- Pourquoi un creuset en carbone vitreux est-il préféré à un creuset en alumine pour le Na3Cu4Se4 ? Assurer la pureté de phase dans la synthèse par fusion

- Pourquoi un creuset en alumine de haute pureté est-il requis lors du recuit du MoS2 ? Assurer la pureté des matériaux à haute température

- Quelles sont les fonctions des creusets en alumine et de l'encapsulation par manchon de quartz dans la synthèse des perrhénates de calcium ?

- Quel rôle joue un moule en graphite de haute pureté lors du SPS de TiB2-SiC ? Perspectives d'experts sur la densification des matériaux