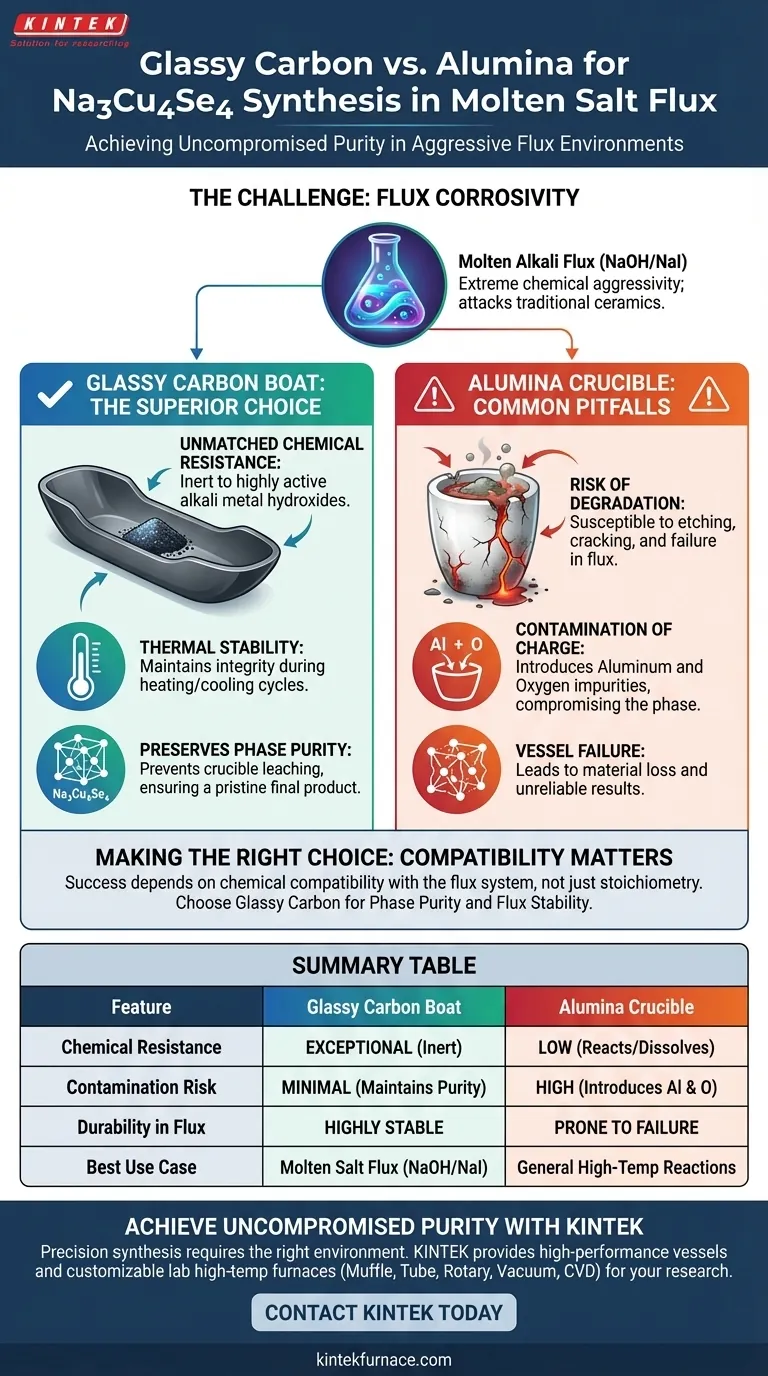

La préférence pour un creuset en carbone vitreux plutôt que pour des creusets en alumine standard est dictée par l'extrême corrosivité chimique du fondant de sel fondu mixte d'hydroxyde de métal alcalin et d'iodure de sodium utilisé dans cette synthèse. Bien que l'alumine soit suffisante pour de nombreuses réactions, elle se dégrade rapidement lorsqu'elle est exposée à ce mélange spécifique de sels fondus hautement actifs. Le carbone vitreux offre l'inertie chimique nécessaire pour empêcher le récipient de réagir avec le fondant et de contaminer le produit final.

La synthèse de Na3Cu4Se4 repose sur le maintien d'un environnement chimiquement vierge au milieu d'un fondant très agressif. Le carbone vitreux est l'élément clé, offrant une résistance chimique supérieure qui empêche la dégradation du creuset et assure la pureté de phase du matériau final.

Le défi de la corrosivité du fondant

Comprendre l'environnement de réaction

La synthèse de la phase Na3Cu4Se4 utilise un fondant spécifique de sel fondu mixte d'hydroxyde de métal alcalin et d'iodure de sodium.

Ce mélange crée un environnement chimique hautement actif, beaucoup plus agressif que les réactions à l'état solide standard.

La vulnérabilité des céramiques

Les matériaux céramiques traditionnels, tels que l'alumine (oxyde d'aluminium) ou la porcelaine, sont généralement sensibles à l'attaque par les fondants alcalins forts.

Lorsque ces creusets sont exposés au mélange d'hydroxyde fondu, les parois du récipient commencent à se dissoudre ou à réagir chimiquement avec le fondant.

Pourquoi le carbone vitreux est supérieur

Résistance chimique inégalée

Le carbone vitreux se distingue des céramiques standard car il possède une résistance chimique supérieure aux sels corrosifs.

Il reste inerte même en contact direct avec le fondant d'hydroxyde de métal alcalin hautement actif.

Stabilité thermique

En plus de son inertie chimique, le carbone vitreux offre une excellente stabilité thermique aux températures requises pour cette synthèse.

Cela garantit que le creuset conserve son intégrité structurelle tout au long des cycles de chauffage et de refroidissement de la méthode par fusion.

Préservation de la pureté de phase

L'objectif ultime de l'utilisation du carbone vitreux est de protéger l'intégrité de la phase Na3Cu4Se4.

En utilisant un matériau qui ne migre pas dans le bain de fusion, vous vous assurez que le produit final reste exempt d'impuretés provenant du récipient.

Pièges courants à éviter

Le risque de dégradation du creuset

Tenter cette synthèse dans un creuset en alumine ou en porcelaine est une erreur courante qui entraîne une défaillance du récipient.

Le fondant corrosif attaquera le creuset, provoquant potentiellement sa fissuration ou sa fuite pendant la procédure.

Contamination de la charge

Le principal inconvénient de l'utilisation d'un récipient inapproprié est la contamination chimique.

Au fur et à mesure que le creuset en alumine se dégrade, des atomes d'aluminium et d'oxygène sont introduits dans le fondant fondu, compromettant la pureté de la phase Na3Cu4Se4 déséquilibrée de la charge.

Faire le bon choix pour votre objectif

La sélection du bon récipient de réaction n'est pas une question de coût, mais de compatibilité chimique avec votre système de fusion spécifique.

- Si votre objectif principal est la pureté de phase : Utilisez du carbone vitreux pour garantir qu'aucun élément étranger ne migre du creuset dans votre réseau cristallin.

- Si votre objectif principal est la stabilité du fondant : Évitez les céramiques à base d'oxyde (comme l'alumine) lorsque vous travaillez avec des fondants d'hydroxyde de métal alcalin agressifs afin d'éviter les fuites de réaction.

Le succès d'une synthèse par sels fondus dépend souvent autant de l'inertie du récipient que de la stœchiométrie des réactifs.

Tableau récapitulatif :

| Caractéristique | Creuset en carbone vitreux | Creuset en alumine |

|---|---|---|

| Résistance chimique | Exceptionnelle ; inerte aux hydroxydes alcalins | Faible ; réagit avec le fondant et s'y dissout |

| Risque de contamination | Minimal ; maintient la pureté de phase | Élevé ; introduit des impuretés Al et O |

| Durabilité dans le fondant | Très stable et durable | Sujet à l'attaque, à la fissuration et aux fuites |

| Cas d'utilisation optimal | Systèmes de sels fondus (NaOH/NaI) | Réactions générales à haute température à l'état solide |

Atteignez une pureté de matériau sans compromis avec KINTEK

La précision dans la synthèse des matériaux commence par le bon environnement. Que vous réalisiez des réactions complexes par fusion de sels fondus ou du frittage à haute température, KINTEK fournit les récipients et équipements haute performance dont votre recherche a besoin. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que des fours de laboratoire spécialisés à haute température—tous entièrement personnalisables pour répondre à vos exigences uniques en matière de compatibilité chimique et thermique.

Ne laissez pas la dégradation du creuset compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques avec notre équipe technique et découvrir comment nos solutions de laboratoire avancées peuvent améliorer l'efficacité de votre laboratoire et assurer le succès de vos projets de synthèse les plus difficiles.

Guide Visuel

Références

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi les injecteurs de carburant utilisés dans les systèmes de fours à haute température doivent-ils intégrer une fonction de refroidissement ? Prévenir le cokage dès aujourd'hui

- Quelle est la nécessité de configurer des pyromètres infrarouges sans contact pour le contrôle de la température ? Assurer la précision du frittage

- Comment un système de chauffage précis du substrat influence-t-il la qualité des films minces de fluorure ? Maîtriser l'intégrité structurelle

- Quelles sont les propriétés clés des tubes en céramique d'alumine ? Débloquez les performances à haute température pour votre laboratoire

- Quels types de plateaux sont compatibles avec les éléments chauffants en SiC ? Choisissez le graphite ou les céramiques composites pour la résistance aux chocs thermiques.

- Quelle est l'importance de l'utilisation d'un appareil de saturation sous vide pour le béton AAS ? Assurer des tests d'ions chlorure valides

- Pourquoi un creuset en alundum est-il nécessaire pour la fusion et la coulée des alliages FeAl ? Assurer une pureté et une stabilité maximales

- Comment les tubes de quartz sont-ils appliqués dans l'optique et la pharmacie ? Libérez la pureté et la performance dans les applications critiques