L'alumine de haute pureté (Al2O3) est le choix privilégié pour la fusion à haute température, principalement en raison de son exceptionnelle stabilité chimique et de sa réfractarité. Ces composants peuvent résister à des environnements agressifs jusqu'à 1500°C sans se dégrader ni réagir avec le contenu du récipient. En résistant à la corrosion par les scories en fusion et les alliages liquides, l'alumine garantit que le matériau du récipient ne migre pas dans l'échantillon, assurant ainsi l'exactitude de l'analyse élémentaire ultérieure.

La valeur fondamentale de l'alumine de haute pureté réside dans sa capacité à fournir un environnement chimiquement neutre et à haute température. Elle agit comme une barrière inerte qui isole l'échantillon en fusion de la contamination externe, ce qui est le facteur le plus critique pour des tests et analyses métallurgiques précis.

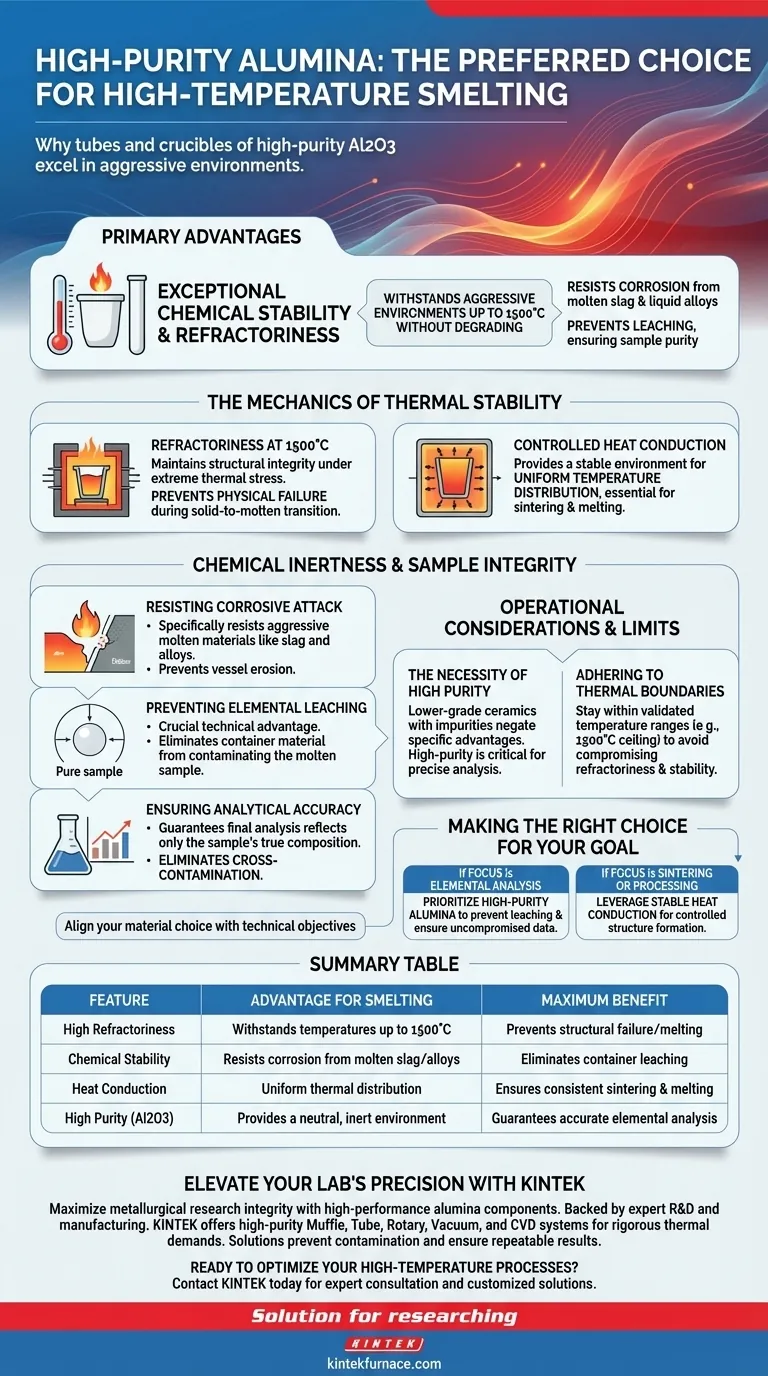

Les Mécanismes de la Stabilité Thermique

Réfractarité à 1500°C

Les processus de fusion soumettent les matériaux à des contraintes thermiques extrêmes. L'alumine de haute pureté se définit par sa haute réfractarité, lui permettant de conserver son intégrité structurelle à des températures aussi élevées que 1500°C. Cette capacité empêche la défaillance physique du creuset lors de la transition des états solide à liquide.

Conduction Thermique Contrôlée

Au-delà de la simple survie à la chaleur, le matériau joue un rôle actif dans le contrôle du processus. L'alumine fournit un environnement de conduction thermique stable. Cette stabilité est essentielle pour les processus nécessitant une distribution uniforme de la température, tels que le frittage contrôlé de poudres ou la fusion d'alliages.

Inertie Chimique et Intégrité de l'Échantillon

Résistance à l'Attaque Corrosive

Les matériaux en fusion, en particulier les scories et les alliages liquides, sont chimiquement agressifs et peuvent ronger les matériaux de récipients moins performants. Les composants en alumine possèdent une résistance spécifique à ce type de corrosion. Cette durabilité empêche le récipient de s'éroder pendant la fusion, assurant la sécurité et le confinement.

Prévention de la Migration Élémentaire

L'avantage technique le plus significatif de l'alumine est son impact sur la précision analytique. Parce qu'elle résiste à la corrosion, elle empêche le matériau du récipient de migrer dans l'échantillon en fusion.

Garantir l'Exactitude Analytique

Lorsque l'objectif est de récupérer des produits pour une analyse élémentaire, la pureté est primordiale. En éliminant la contamination croisée entre le creuset et l'alliage, l'alumine de haute pureté garantit que l'analyse finale reflète uniquement la composition réelle de l'échantillon, et non la dégradation des outils utilisés pour le faire fondre.

Considérations Opérationnelles et Limites

La Nécessité d'une Haute Pureté

Il est essentiel de noter que les avantages décrits dépendent du fait que le matériau soit de haute pureté. Les céramiques de qualité inférieure peuvent contenir des impuretés qui pourraient migrer dans l'échantillon ou abaisser la température de fonctionnement maximale du matériau, annulant les avantages spécifiques requis pour une analyse précise.

Respect des Limites Thermiques

Bien que l'alumine soit robuste, son efficacité est limitée par des seuils thermiques spécifiques, tels que le plafond de 1500°C pour la fusion ou des points de ramollissement spécifiques pour le frittage. Le dépassement de ces plages de température validées risque de compromettre la réfractarité et la stabilité chimique du matériau.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus à haute température, alignez votre choix de matériau sur votre objectif technique spécifique :

- Si votre objectif principal est l'Analyse Élémentaire : Privilégiez l'alumine de haute pureté pour éviter la migration du récipient et garantir que les données de composition de vos scories et alliages restent intactes.

- Si votre objectif principal est le Frittage ou le Traitement : Exploitez la conduction thermique stable du matériau pour assurer la formation contrôlée de structures internes, telles que des cavités remplies d'air ou des cristaux.

L'alumine de haute pureté est la norme de l'industrie non seulement parce qu'elle résiste à la chaleur, mais parce qu'elle protège l'intégrité de votre science.

Tableau Récapitulatif :

| Caractéristique | Avantage pour la Fusion | Bénéfice Maximum |

|---|---|---|

| Haute Réfractarité | Résiste aux températures jusqu'à 1500°C | Prévient la défaillance structurelle/la fusion |

| Stabilité Chimique | Résiste à la corrosion par les scories/alliages en fusion | Élimine la migration du récipient |

| Conduction Thermique | Distribution thermique uniforme | Assure un frittage et une fusion constants |

| Haute Pureté (Al2O3) | Fournit un environnement neutre et inerte | Garantit une analyse élémentaire précise |

Améliorez la Précision de Votre Laboratoire avec KINTEK

Maximisez l'intégrité de votre recherche métallurgique avec des composants en alumine haute performance. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute pureté conçus pour répondre aux exigences thermiques les plus strictes. Que vous ayez besoin de creusets standard ou de fours haute température entièrement personnalisables pour des besoins de fusion uniques, nos solutions préviennent la contamination et garantissent des résultats reproductibles.

Prêt à optimiser vos processus à haute température ?

Contactez KINTEK dès aujourd'hui pour une consultation d'expert et des solutions personnalisées.

Guide Visuel

Références

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les exigences pour les tubes de quartz scellés pour le CVT ? Assurer une haute pureté et intégrité pour la croissance de NiI2 et MnPS3

- Quel rôle joue un moule en cuivre dans la formation d'échantillons de verre ? Maîtriser la trempe rapide et la solidification amorphe

- Quelle est la nécessité de configurer des pyromètres infrarouges sans contact pour le contrôle de la température ? Assurer la précision du frittage

- Pourquoi une pompe à vide et un système de scellage à la flamme sont-ils nécessaires dans le dépôt en phase gazeuse pour le palladium ? Rôle clé expliqué

- Pourquoi un débitmètre massique (MFC) est-il important pour la recherche sur la corrosion en phase gazeuse ? Assurer l'intégrité et la précision des données

- Quels sont les noms alternatifs pour un four de laboratoire ? Trouvez l'outil à haute température adapté à votre laboratoire

- Quel entretien est nécessaire après avoir utilisé le tube de four en alumine ? Assurez la longévité et la pureté dans votre laboratoire

- Quelle est la fonction d'un creuset en graphite dans la synthèse ? Assurer la pureté dans la production de Sn0.50Ag0.25Bi0.25Se0.50Te0.50