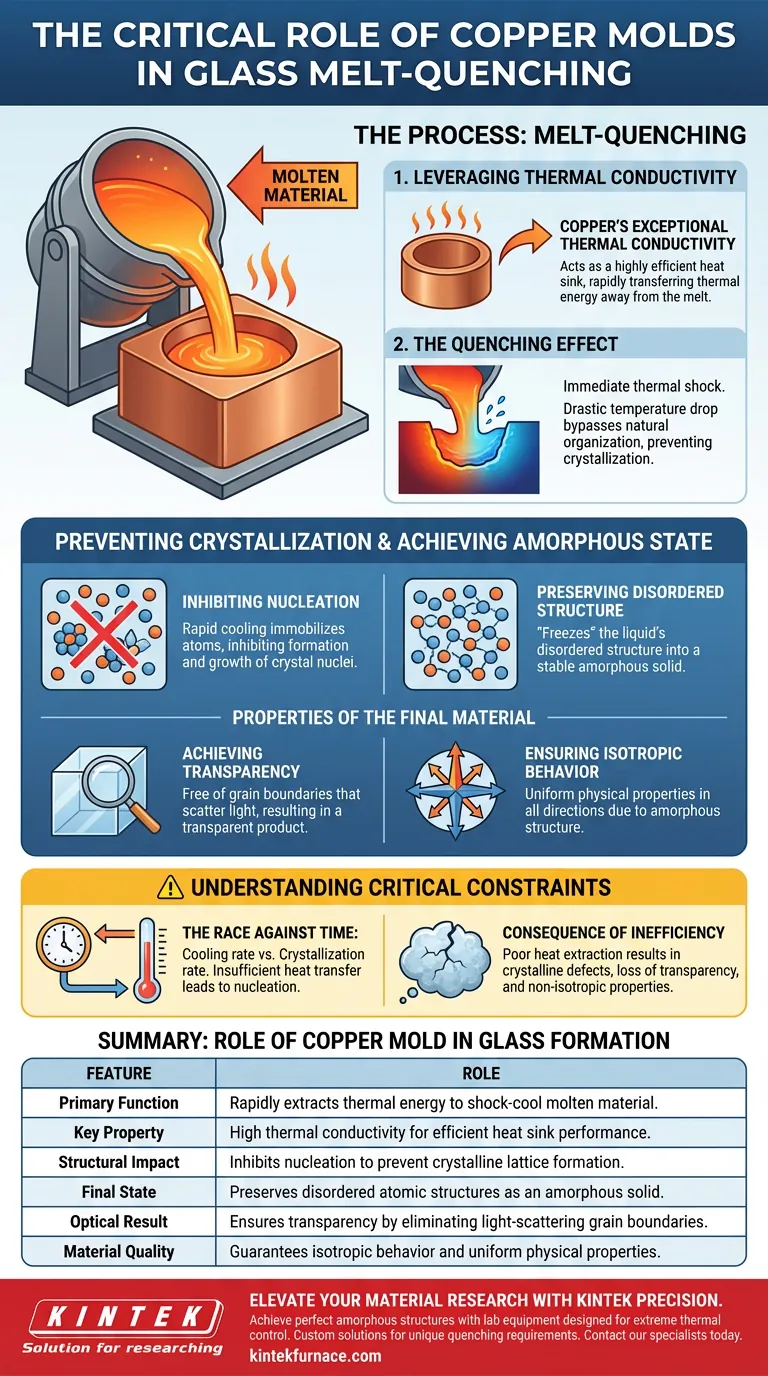

Dans le processus de trempe par fusion, un moule en cuivre sert d'interface critique de dissipation de chaleur conçue pour extraire rapidement l'énergie thermique. Son rôle principal est de tirer parti de la conductivité thermique élevée du cuivre pour refroidir brutalement le matériau en fusion, empêchant ainsi la formation naturelle de structures cristallines lors de la solidification.

En permettant des vitesses de refroidissement extrêmement élevées, le moule en cuivre empêche l'arrangement ordonné des atomes. Cela inhibe la nucléation des cristaux, figeant la structure désordonnée du liquide en fusion en un solide vitreux stable, transparent et amorphe.

Les mécanismes du refroidissement rapide

Exploiter la conductivité thermique

L'efficacité de la méthode de trempe par fusion repose entièrement sur la rapidité avec laquelle la chaleur peut être retirée du verre en fusion. Le cuivre est utilisé spécifiquement pour sa conductivité thermique exceptionnelle.

Cette propriété permet au moule d'agir comme un dissipateur de chaleur très efficace. Il transfère l'énergie thermique loin de la masse en fusion beaucoup plus rapidement que d'autres matériaux de moule ne le permettraient.

L'effet de trempe

Lorsque le matériau en fusion entre en contact avec la surface du cuivre, il subit une chute drastique de température. Ce n'est pas un processus de refroidissement graduel ; c'est un choc thermique immédiat.

Ce refroidissement rapide est nécessaire pour contourner la tendance naturelle du matériau à s'organiser lors de sa solidification.

Prévenir la cristallisation

Inhiber la nucléation

Dans un environnement de refroidissement lent, les atomes ont le temps de s'arranger en motifs ordonnés et cristallins. Le moule en cuivre perturbe cela en inhibant la formation et la croissance des noyaux cristallins.

En retirant la chaleur instantanément, les atomes sont immobilisés avant de pouvoir migrer dans une structure de réseau.

Préserver la structure désordonnée

Le but ultime de l'utilisation du moule en cuivre est de « figer » l'état liquide du matériau.

Le moule préserve la structure désordonnée caractéristique de la masse en fusion. Au lieu de devenir un cristal, le matériau se solidifie sous forme de solide amorphe.

Propriétés du matériau final

Atteindre la transparence

Étant donné que le moule en cuivre empêche la cristallisation, le solide résultant est exempt de joints de grains qui diffusent généralement la lumière.

Cela se traduit par un produit final transparent, qui est une caractéristique de la formation de verre de haute qualité.

Assurer un comportement isotrope

Le refroidissement rapide garantit que le verre est isotrope. Cela signifie que le matériau possède des propriétés physiques uniformes dans toutes les directions.

Cette uniformité est le résultat direct de la structure amorphe et non cristalline maintenue par l'efficacité de refroidissement du moule.

Comprendre les contraintes critiques

La course contre la montre

Le processus est essentiellement une course entre la vitesse de refroidissement et la vitesse de cristallisation. Si le transfert de chaleur est insuffisant, le matériau commencera à nucléer.

La conséquence de l'inefficacité

Si l'interface entre la masse en fusion et le cuivre est médiocre, ou si l'extraction de chaleur est trop lente, l'objectif « amorphe » échoue. Le matériau développera des défauts cristallins, perdant sa transparence et sa nature isotrope.

Faire le bon choix pour votre objectif

Pour vous assurer d'obtenir les propriétés matérielles souhaitées, considérez comment la vitesse de refroidissement impacte vos objectifs spécifiques :

- Si votre objectif principal est la clarté optique : Assurez-vous que la surface du moule offre un contact maximal pour empêcher la croissance cristalline qui provoque l'opacité.

- Si votre objectif principal est l'uniformité structurelle : Comptez sur la conductivité thermique élevée du cuivre pour garantir que le matériau reste isotrope et amorphe tout au long du processus.

Le moule en cuivre n'est pas seulement un conteneur ; c'est l'outil actif qui force le matériau à rester amorphe en lui refusant le temps de cristalliser.

Tableau récapitulatif :

| Fonctionnalité | Rôle du moule en cuivre dans la formation du verre |

|---|---|

| Fonction principale | Extrait rapidement l'énergie thermique pour refroidir brutalement le matériau en fusion. |

| Propriété clé | Conductivité thermique élevée pour des performances efficaces de dissipateur de chaleur. |

| Impact structurel | Inhibe la nucléation pour empêcher la formation de réseau cristallin. |

| État final | Préserve les structures atomiques désordonnées sous forme de solide amorphe. |

| Résultat optique | Assure la transparence en éliminant les joints de grains diffusant la lumière. |

| Qualité du matériau | Garantit un comportement isotrope et des propriétés physiques uniformes. |

Élevez votre recherche de matériaux avec KINTEK Precision

Obtenez des structures amorphes parfaites avec un équipement de laboratoire conçu pour un contrôle thermique extrême. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques de trempe et de synthèse.

Prêt à optimiser votre processus de formation de verre ? Contactez nos spécialistes dès aujourd'hui pour découvrir comment nos fours à haute température et nos solutions personnalisées peuvent améliorer l'efficacité et le rendement de votre laboratoire.

Guide Visuel

Références

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de la première utilisation du tube de four en alumine ? Assurez une première utilisation sûre grâce à un conditionnement approprié

- Quels sont les termes clés liés aux fours de laboratoire ? Démystifier les types comme les fours à moufle et les fours tubulaires

- Pourquoi utiliser un creuset en alumine de haute pureté avec couvercle pour le frittage du LATP ? Assurer une stabilité stœchiométrique optimale

- Quel rôle joue une pompe à vide de laboratoire dans un système d'évaluation de désulfuration par lots statiques ? Assurer l'intégrité des données

- Quelle est la fonction des tubes de scellage en quartz sous vide poussé dans le traitement thermique des alliages TiCo1-xCrxSb ? Assurer la pureté de l'alliage

- Quelles sont les applications typiques d'une pompe à vide à eau circulante ? Essentielle pour l'efficacité des laboratoires et les économies de coûts

- Quelle est la fonction des composants de tuyauterie et de vanne papillon dans un système de carbonisation multi-fours ? Maximiser le contrôle

- Comment un four de séchage par soufflage de laboratoire facilite-t-il la conversion de la liqueur de lixiviation acide en PAFS solide ? Mécanisme clé