Un entretien approprié d'un tube de four en alumine est essentiel pour assurer sa longévité et la pureté de vos résultats expérimentaux. L'étape la plus critique après chaque utilisation est de s'assurer que l'intérieur du tube est parfaitement propre, sans aucun résidu d'échantillon. Cette action immédiate prévient à la fois la contamination chimique lors des futures utilisations et la création de points de contrainte localisés qui peuvent entraîner la défaillance du tube.

Le principe fondamental de l'entretien des tubes en alumine va au-delà du simple nettoyage. La principale faiblesse du matériau est sa faible résistance aux chocs thermiques. Par conséquent, la longévité est obtenue en contrôlant méticuleusement les vitesses de chauffage et de refroidissement pour prévenir la formation de fissures catastrophiques.

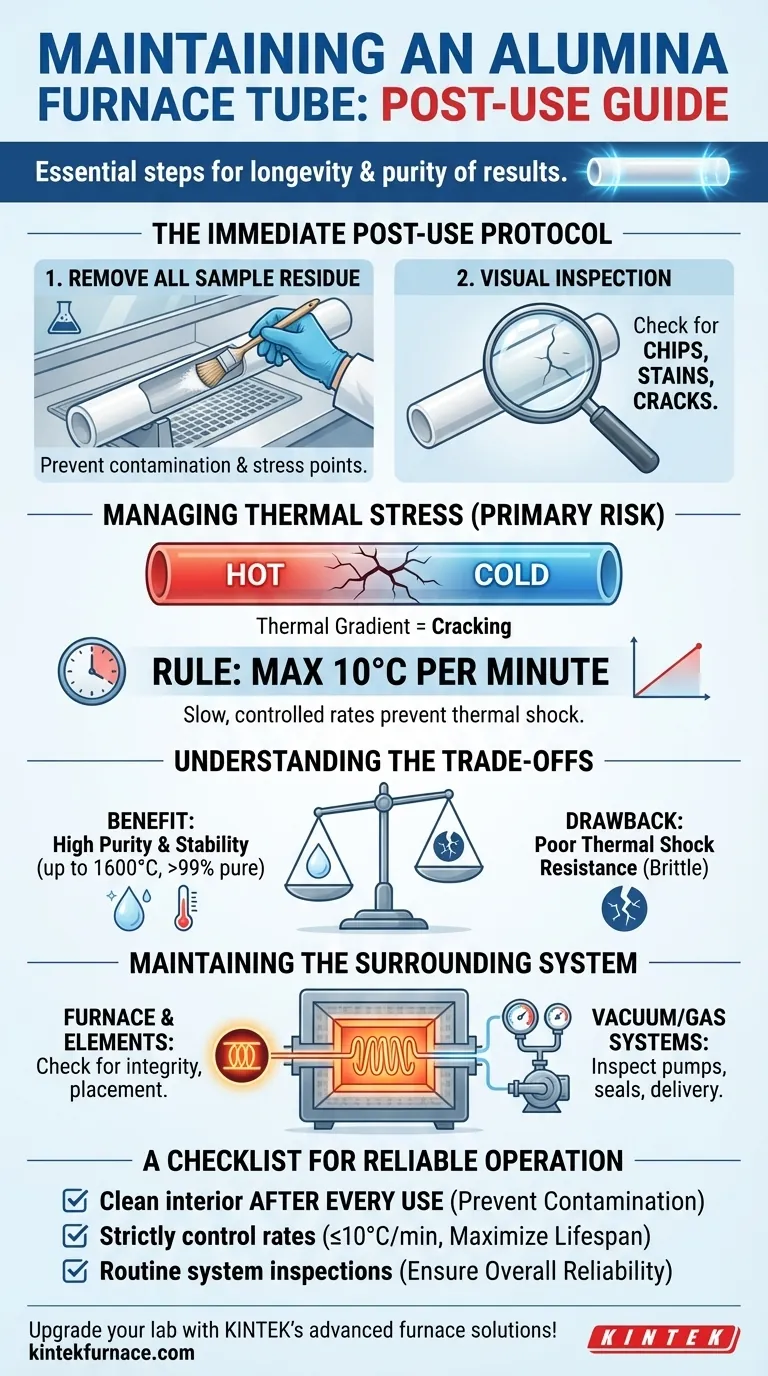

Le protocole immédiat après utilisation

Votre procédure après utilisation prépare le terrain pour la prochaine opération réussie. C'est une étape non négociable dans un environnement de laboratoire professionnel.

Élimination de tous les résidus d'échantillon

Une fois le four complètement refroidi, vous devez nettoyer l'intérieur du tube. Tout matériau résiduel peut réagir avec l'alumine ou l'échantillon suivant à des températures élevées, compromettant vos résultats.

Ces résidus peuvent également créer des points chauds ou des concentrations de contraintes lors du prochain cycle de chauffage, augmentant le risque de fissuration du tube.

Inspection visuelle des dommages

Après le nettoyage, effectuez une inspection visuelle rapide. Recherchez les nouveaux éclats, taches ou fissures capillaires. Détecter les dommages tôt vous permet d'évaluer si le tube est toujours sûr à utiliser ou s'il doit être remplacé, évitant ainsi une défaillance catastrophique lors d'une utilisation à haute température.

Gestion du stress thermique : la clé de la longévité

Tandis que le nettoyage prévient la contamination, la gestion du stress thermique est ce qui prévient la destruction physique du tube. C'est le mode de défaillance le plus courant pour les composants céramiques de haute pureté.

Pourquoi le choc thermique est le risque principal

L'alumine (Al₂O₃) possède une stabilité à haute température et une inertie chimique exceptionnelles, mais c'est une céramique fragile. Elle ne se plie pas et ne se déforme pas sous la contrainte.

Les changements rapides de température créent un gradient thermique à travers le matériau, ce qui signifie que les surfaces intérieure et extérieure sont à des températures différentes. Cette dilatation ou contraction différentielle induit d'immenses contraintes internes, qui peuvent facilement dépasser la résistance du matériau et le faire fissurer.

Respect des vitesses de chauffage et de refroidissement strictes

Pour prévenir les chocs thermiques, vous devez toujours respecter un profil de chauffage et de refroidissement lent et contrôlé.

En règle générale, les vitesses de chauffage et de refroidissement ne doivent pas dépasser 10°C par minute. Pour les processus sensibles ou les très grands tubes, une vitesse de 5°C par minute est encore plus sûre. Ouvrir brusquement le four à haute température pour le refroidir détruira presque certainement le tube.

Le cycle de cuisson initial

Pour un tube neuf, il est essentiel d'effectuer une pré-cuisson initiale. Cela implique de chauffer lentement le tube vide (par exemple, 5-8°C/min) à une température élevée comme 1300°C et de le maintenir pendant une période pour soulager les contraintes induites par la fabrication.

Comprendre les compromis

Choisir l'alumine est une décision d'ingénierie délibérée avec des avantages clairs et un inconvénient important que vous devez gérer.

L'avantage : pureté et stabilité

Vous utilisez un tube en alumine car il est très pur (souvent >99 %) et chimiquement inerte, et il peut supporter des températures de fonctionnement continues allant jusqu'à 1600°C. Cela garantit que le tube lui-même ne devient pas une variable dans votre expérience.

L'inconvénient : fragilité inhérente

Le compromis pour cette stabilité à haute température est la faible résistance du matériau aux chocs thermiques. Vous échangez la robustesse contre la pureté chimique et thermique. Reconnaître cette limitation est fondamental pour utiliser correctement l'équipement.

Maintenance du système environnant

Le tube du four ne fonctionne pas de manière isolée. La santé de l'ensemble du système a un impact sur ses performances et sa durée de vie.

Santé du four et des éléments chauffants

Inspectez régulièrement le four lui-même. Vérifiez que les éléments chauffants sont intacts et correctement positionnés. Un élément défectueux ou mal placé peut provoquer un chauffage inégal, créant des points chauds dangereux sur votre tube en alumine.

Intégrité du système de vide et de gaz

Si vous utilisez un vide ou une atmosphère contrôlée, votre plan de maintenance doit inclure les pompes, les joints et les systèmes de distribution de gaz. Suivez les directives du fabricant pour les changements d'huile de pompe et les inspections des joints afin d'assurer un environnement de fonctionnement stable et pur.

Une liste de contrôle pour un fonctionnement fiable

Pour garantir que votre équipement reste un atout fiable, adaptez votre objectif de maintenance à votre objectif principal.

- Si votre objectif principal est de prévenir la contamination : Nettoyez soigneusement l'intérieur du tube après chaque utilisation pour éliminer tous les résidus d'échantillon.

- Si votre objectif principal est de maximiser la durée de vie du tube : Contrôlez strictement toutes les vitesses de chauffage et de refroidissement, ne dépassant jamais 10°C/min pour éviter un choc thermique catastrophique.

- Si votre objectif principal est la fiabilité globale du système : Mettez en œuvre un calendrier de routine pour inspecter l'ensemble du four, y compris les éléments chauffants, les joints et les systèmes de contrôle d'atmosphère.

Une maintenance disciplinée et cohérente est le seul moyen de protéger votre investissement et de garantir l'intégrité de votre travail.

Tableau récapitulatif :

| Étape de maintenance | Action clé | Objectif |

|---|---|---|

| Nettoyage après utilisation | Éliminer tous les résidus d'échantillon | Prévenir la contamination chimique et les points de contrainte |

| Inspection visuelle | Vérifier la présence d'éclats, de taches ou de fissures | Détection précoce des dommages pour éviter une défaillance |

| Gestion du stress thermique | Contrôler les vitesses de chauffage/refroidissement (≤10°C/min) | Prévenir les chocs thermiques et les fissurations |

| Contrôle de l'état du système | Inspecter le four, les éléments et les systèmes d'atmosphère | Assurer un chauffage uniforme et un fonctionnement stable |

Améliorez les performances de votre laboratoire avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos protocoles de maintenance et augmenter l'efficacité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux