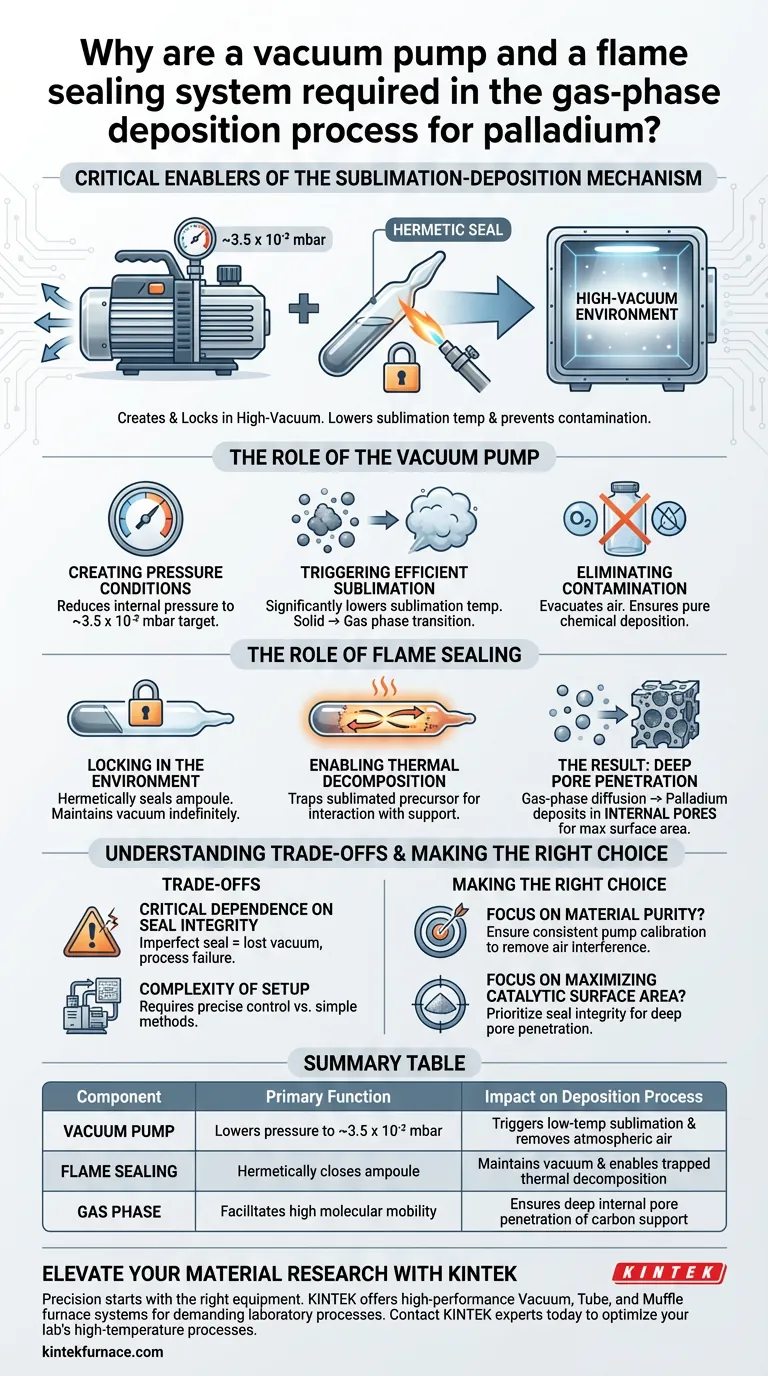

La pompe à vide et le système de scellage à la flamme sont les catalyseurs essentiels du mécanisme de sublimation-dépôt. Ensemble, ils créent et maintiennent de manière permanente un environnement de vide poussé (environ 3,5 x 10^-2 mbar) à l'intérieur de l'ampoule de réaction. Cet environnement spécifique est requis pour abaisser la température de sublimation du précurseur de palladium et prévenir la contamination atmosphérique pendant le processus de dépôt.

En manipulant la pression et en isolant le système, ces outils permettent au précurseur de palladium de contourner la phase liquide et de diffuser sous forme gazeuse, assurant ainsi sa pénétration dans les pores internes profonds du support carboné.

Le rôle de la pompe à vide

Création des conditions de pression nécessaires

La fonction principale de la pompe à vide est de réduire la pression interne de l'ampoule contenant le précurseur et le support carboné. Elle vise un environnement de basse pression spécifique d'environ 3,5 x 10^-2 mbar.

Déclenchement d'une sublimation efficace

La réduction de la pression modifie fondamentalement le comportement physique du précurseur de palladium. Le vide abaisse considérablement la température de sublimation, permettant au précurseur solide de passer directement en phase gazeuse sans nécessiter une chaleur excessive.

Élimination de la contamination

La pompe évacue l'air de l'ampoule avant la réaction. Cette élimination des gaz atmosphériques supprime l'interférence de l'air, garantissant que le dépôt chimique est pur et non perturbé par l'oxygène ou l'humidité.

Le rôle du scellage à la flamme

Verrouillage de l'environnement

Une fois que la pompe à vide a atteint la pression cible, le système de scellage à la flamme scelle hermétiquement l'ampoule. Cela transforme le récipient ouvert en un système fermé et isolé qui maintient le vide indéfiniment.

Permettre la décomposition thermique

Le scellage est essentiel pour l'étape ultérieure de décomposition thermique. Il garantit qu'à mesure que l'ampoule est chauffée, le précurseur sublimé reste piégé dans le système, le forçant à interagir avec le support carboné au lieu de s'échapper.

Le résultat : Pénétration profonde dans les pores

Diffusion en phase gazeuse

Parce que le vide permet au précurseur de se déplacer sous forme gazeuse, le palladium possède une mobilité élevée. Cela lui permet de diffuser efficacement dans tout le récipient.

Dépôt interne

Contrairement aux méthodes liquides qui peuvent seulement recouvrir l'extérieur, le précurseur en phase gazeuse peut naviguer dans des structures complexes. Il dépose le palladium directement dans les pores internes du support carboné, maximisant ainsi la surface et l'efficacité du matériau final.

Comprendre les compromis

Dépendance critique à l'intégrité du scellage

L'ensemble du processus repose sur la perfection du scellage à la flamme. Si le scellage est imparfait, le vide est perdu, la température de sublimation augmente et l'interférence de l'air revient, rendant le processus inefficace.

Complexité de la configuration

L'utilisation d'équipements de vide poussé et de scellage à la flamme ajoute une couche de complexité opérationnelle par rapport aux méthodes simples de chimie humide. Elle nécessite un contrôle précis pour atteindre avec précision la cible de 3,5 x 10^-2 mbar avant le scellage.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus de dépôt en phase gazeuse, considérez les domaines d'intervention suivants :

- Si votre objectif principal est la pureté du matériau : Assurez-vous que votre pompe à vide est calibrée pour atteindre ou dépasser constamment le seuil de 3,5 x 10^-2 mbar afin d'éliminer toute interférence de l'air.

- Si votre objectif principal est de maximiser la surface catalytique : Privilégiez l'intégrité du scellage à la flamme pour maintenir les conditions nécessaires à la pénétration du gaz dans les pores internes du support.

Maîtriser les étapes de vide et de scellage n'est pas seulement une étape préparatoire ; c'est le facteur déterminant pour obtenir un dépôt de palladium profond et uniforme.

Tableau récapitulatif :

| Composant | Fonction principale | Impact sur le processus de dépôt |

|---|---|---|

| Pompe à vide | Abaisse la pression à ~3,5 x 10^-2 mbar | Déclenche la sublimation à basse température et élimine l'air atmosphérique |

| Scellage à la flamme | Ferme hermétiquement l'ampoule de réaction | Maintient l'intégrité du vide et permet la décomposition thermique piégée |

| Phase gazeuse | Facilite une mobilité moléculaire élevée | Assure la pénétration du palladium dans les pores internes profonds du support carboné |

Élevez votre recherche de matériaux avec KINTEK

La précision dans le dépôt en phase gazeuse commence par le bon équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours sous vide, à tubes et à moufles haute performance spécialement conçus pour les processus de laboratoire exigeants. Que vous réalisiez une sublimation de palladium ou des décompositions thermiques complexes, nos systèmes personnalisables garantissent l'environnement stable dont vous avez besoin pour une pureté de matériau supérieure et un dépôt uniforme.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution parfaite pour vos besoins de recherche uniques.

Guide Visuel

Références

- Sarah L. Boyall, Thomas W. Chamberlain. Palladium nanoparticle deposition on spherical carbon supports for heterogeneous catalysis in continuous flow. DOI: 10.1039/d3cy01718d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle jouent les ampoules de silice de haute pureté scellées sous vide dans les expériences d'équilibre de phase ? Améliorer l'intégrité de l'échantillon

- Quelles sont les fonctions spécifiques des moules en graphite de haute pureté dans le SPS ? Optimisez votre processus de frittage

- Pourquoi un système de contrôle du débit de gaz porteur est-il nécessaire pour le traitement thermique des boues ? Assurer la précision et protéger l'équipement

- Quelle est la fonction principale d'un creuset en alumine de haute pureté dans la synthèse de PrVSb3 ? Assurer l'inertie chimique et la pureté

- Quel est l'avantage de la pompe à vide multifonctionnelle à eau circulante, étant une machine à usages multiples ? Simplifiez le travail de laboratoire efficacement

- Quel rôle joue un agitateur de laboratoire de haute précision dans les expériences KR ? Optimisation de la simulation de désulfuration

- Quelle est la fonction d'un creuset en graphite dans la synthèse ? Assurer la pureté dans la production de Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Pourquoi les échantillons de géopolymères de cendres volantes sont-ils soumis à un séchage à 60 °C ? Durcissement accéléré pour une résistance maximale