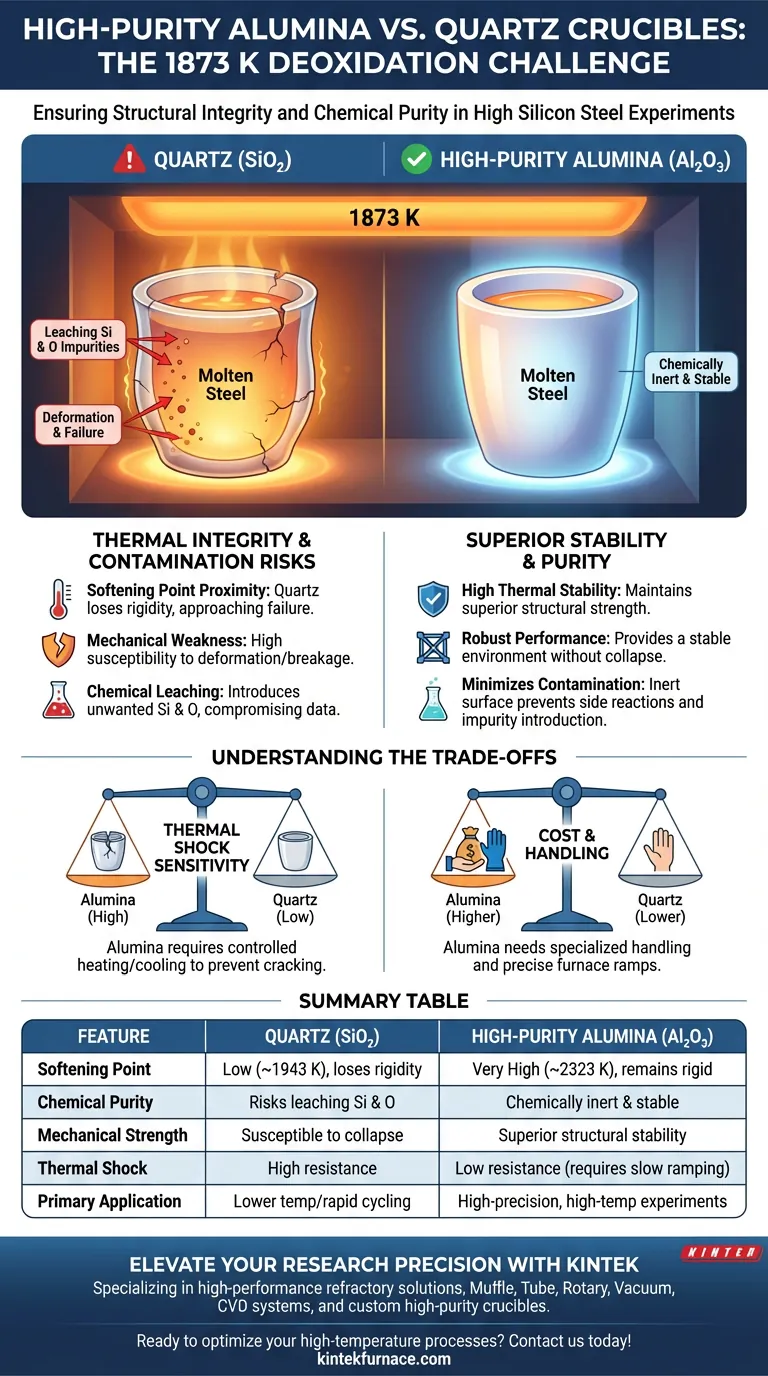

À la température extrême de 1873 K, le choix du matériau du creuset dicte l'intégrité physique et la pureté chimique du bain d'acier. L'alumine de haute pureté est préférée car elle conserve sa rigidité structurelle et son inertie chimique, tandis que le quartz approche de son point de ramollissement, entraînant une défaillance mécanique et une contamination significative du bain.

La sélection de creusets en alumine garantit la précision expérimentale en empêchant l'effondrement structurel et la lixiviation chimique qui se produisent lorsque le quartz est poussé à ses limites thermiques à 1873 K.

Intégrité thermique à des températures extrêmes

Le point de ramollissement du quartz

À 1873 K, le quartz (dioxyde de silicium) fonctionne dangereusement près de son point de ramollissement. Cette proximité fait perdre au matériau sa rigidité structurelle, le rendant très sensible à la déformation ou à la rupture pendant l'expérience.

La résistance supérieure de l'alumine

En revanche, l'alumine de haute pureté présente une stabilité thermique et une résistance mécanique supérieures à ces températures élevées. Elle reste physiquement robuste, offrant un environnement stable pour la désoxydation de l'acier à haute teneur en silicium sans risque d'effondrement du récipient.

Minimiser la contamination chimique

Prévenir l'introduction d'impuretés indésirables

Lorsque le quartz se déforme à haute température, il peut introduire des impuretés indésirables de silicium et d'oxygène dans le bain d'acier. Cette contamination compromet les données expérimentales, car il devient impossible de distinguer le silicium ajouté du silicium lixivié du creuset.

Réduire les réactions secondaires grâce à la stabilité de surface

L'alumine de haute pureté maintient une surface lisse et intacte tout au long du processus de chauffage. Cette constance physique réduit considérablement la probabilité de réactions secondaires entre la paroi du creuset et l'acier en fusion.

Comprendre les compromis

Sensibilité au choc thermique

Bien que l'alumine soit structurellement supérieure à 1873 K, elle est plus sensible au choc thermique que le quartz. Cela signifie que les cycles de chauffage et de refroidissement doivent être soigneusement contrôlés pour éviter que l'alumine ne se fissure en raison de changements rapides de température.

Compatibilité des matériaux et coût

L'alumine de haute pureté est généralement plus coûteuse que le quartz et peut nécessiter une manipulation spécialisée. Les chercheurs doivent équilibrer le besoin de résultats de haute pureté avec les coûts opérationnels plus élevés et la nécessité de rampes de température précises.

Comment appliquer cela à votre projet

Avant de commencer une expérience de désoxydation à haute température, évaluez votre choix de matériau en fonction des priorités suivantes :

- Si votre objectif principal est la précision chimique : Utilisez de l'alumine de haute pureté pour garantir qu'aucun silicium ou oxygène exogène n'altère la composition de votre bain.

- Si votre objectif principal est la fiabilité structurelle : Choisissez l'alumine pour sa haute résistance mécanique à 1873 K afin d'éviter la déformation du creuset lors d'expériences de longue durée.

- Si votre objectif principal est le cyclage thermique rapide : Soyez prudent avec l'alumine et mettez en œuvre des vitesses de chauffage lentes pour atténuer sa sensibilité inhérente au choc thermique.

Choisir le bon matériau réfractaire est la première étape pour garantir que vos résultats expérimentaux reflètent la chimie de l'acier plutôt que les limitations du conteneur.

Tableau récapitulatif :

| Caractéristique | Quartz (SiO2) | Alumine de haute pureté (Al2O3) |

|---|---|---|

| Point de ramollissement | Faible (~1943 K), perd sa rigidité à 1873 K | Très élevé (~2323 K), reste rigide |

| Pureté chimique | Risque de lixiviation de Si et O dans le bain | Chimiquement inerte et stable |

| Résistance mécanique | Sensible à la déformation/effondrement | Stabilité structurelle supérieure |

| Choc thermique | Haute résistance | Faible résistance (nécessite un rampement lent) |

| Application principale | Température plus basse ou cyclage rapide | Expériences de haute précision à haute température |

Élevez la précision de vos recherches avec KINTEK

Ne laissez pas la défaillance du creuset compromettre vos données expérimentales. Chez KINTEK, nous sommes spécialisés dans les solutions réfractaires haute performance conçues pour les environnements thermiques les plus exigeants. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire personnalisés à haute température et des creusets de haute pureté adaptés à vos spécifications uniques. Que vous réalisiez une désoxydation d'acier à haute teneur en silicium ou une synthèse de matériaux avancés, nos experts techniques sont prêts à vous aider à sélectionner les matériaux et équipements idéaux pour réussir.

Prêt à optimiser vos processus à haute température ? Contactez-nous dès aujourd'hui pour discuter de vos besoins personnalisés en laboratoire !

Guide Visuel

Références

- Sanjay Pindar, Manish M. Pande. Influence of Ferrosilicon Addition on Silicon-oxygen Equilibria in High-silicon Steels. DOI: 10.2355/isijinternational.isijint-2024-018

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi utiliser un automate et un écran tactile pour la distillation sous vide du magnésium ? Pour un contrôle et une sécurité supérieurs

- Pourquoi les bateaux en alumine de haute pureté sont-ils utilisés comme conteneurs précurseurs dans la synthèse de MoS2 ? Assurer des matériaux 2D de haute qualité

- Quelle est la fonction d'une chemise refroidie par eau sur une sonde d'échantillonnage ? Optimiser l'atomisation et protéger le matériel

- Pourquoi un bateau en quartz est-il nécessaire lors de l'APCVD pour le MoO2 ? Assurer la synthèse de nanobandes monocristallines de haute pureté

- Pourquoi utilise-t-on un revêtement de BN dans la fusion de Mg3Sb2 ? Guide essentiel de pureté et de protection

- Quelle est la fonction spécifique d'un four de laboratoire à haute température ? Maîtriser la réussite de la combustion du PLA perdu

- Pourquoi un débitmètre massique est-il essentiel dans la méthode du traceur ? Données de précision pour le débit de gaz de pyrolyse

- Pourquoi utiliser des thermocouples de type R et K pour la mesure des scories ? Optimiser la caractérisation thermique et la modélisation à haute température