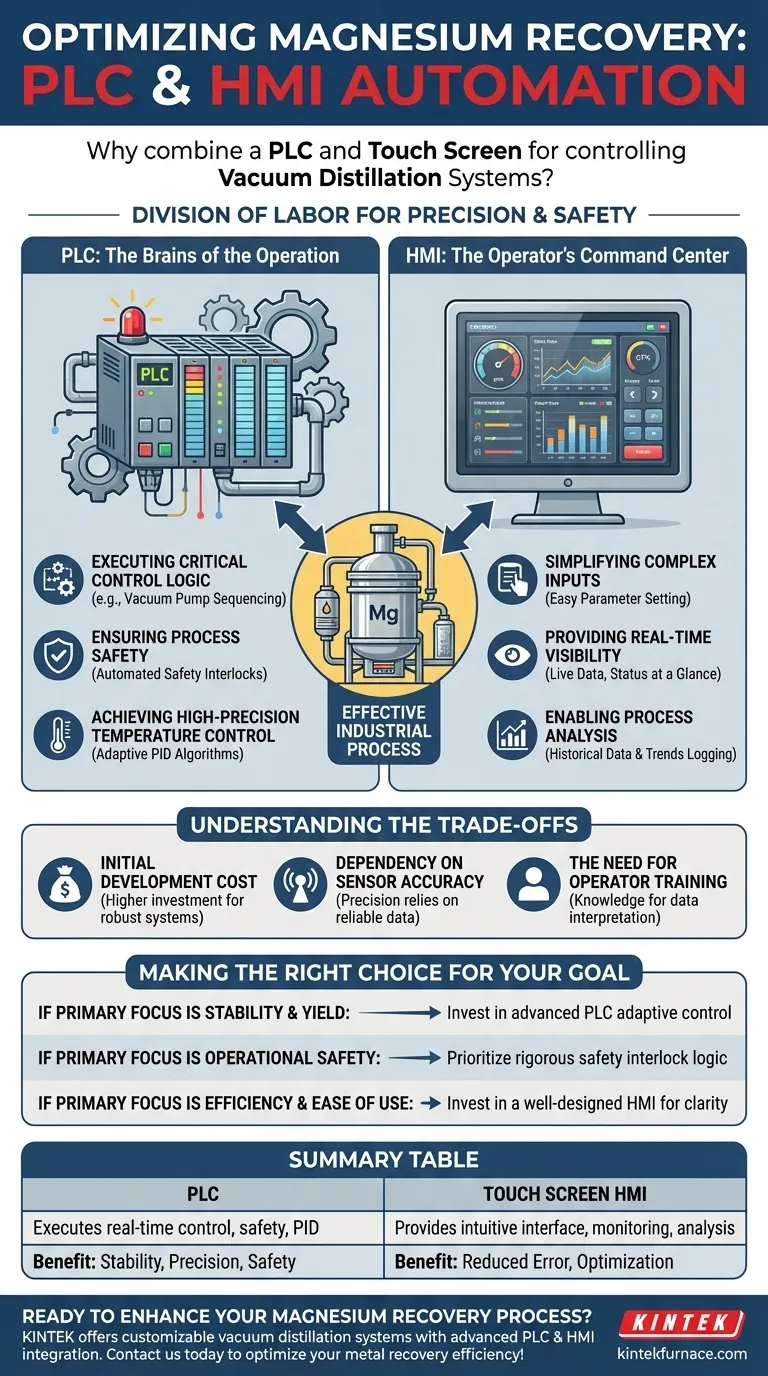

Fondamentalement, une solution d'automatisation combinant un automate programmable (API) et un écran tactile est utilisée pour la distillation sous vide du magnésium car elle sépare les deux fonctions les plus critiques : le contrôle de processus robuste en temps réel géré par l'API, et l'interface opérateur intuitive fournie par l'écran tactile. Cette division du travail permet au système d'atteindre les niveaux élevés de précision, de sécurité et de répétabilité requis pour un processus industriel efficace.

Le défi fondamental de la distillation du magnésium réside dans la gestion d'un processus complexe avec des tolérances extrêmement serrées pour la température et le vide. La combinaison API/IHM résout ce problème en déléguant la logique de contrôle exigeante et à haute vitesse à l'API, tout en donnant à l'opérateur humain une fenêtre claire et simplifiée pour la supervision et la gestion via l'IHM.

L'API : Le cerveau de l'opération

L'automate programmable (API) est l'ordinateur industriel qui exécute la logique centrale du système de distillation. Il fonctionne de manière autonome et est conçu pour une fiabilité extrême dans des environnements difficiles.

Exécution de la logique de contrôle critique

L'API exécute le programme étape par étape qui contrôle l'ensemble du processus. Cela inclut des tâches complexes telles que le séquençage des pompes à vide, garantissant que différentes pompes s'activent dans le bon ordre pour atteindre le niveau de vide requis sans endommager l'équipement.

Assurer la sécurité du processus

La sécurité est primordiale. L'API surveille constamment le système pour détecter les conditions dangereuses et exécute des verrouillages de sécurité préprogrammés. Par exemple, il peut arrêter automatiquement un élément chauffant si une température critique est dépassée ou si une fuite de vide est détectée.

Obtenir un contrôle de température de haute précision

La récupération du magnésium nécessite des températures exceptionnellement stables. L'API peut exécuter des algorithmes avancés tels que le contrôle PID adaptatif (Proportionnel-Intégral-Dérivé), qui ajuste en permanence la sortie de chauffage pour maintenir la température avec un haut degré de précision, bien au-delà de ce qui est possible avec un contrôle manuel.

L'IHM : Le centre de commande de l'opérateur

L'écran tactile, ou interface homme-machine (IHM), agit comme le tableau de bord de l'ensemble du système. Il traduit les données complexes de l'API dans un format visuel et interactif pour l'opérateur.

Simplification des entrées complexes

Au lieu de manipuler des cadrans ou des interrupteurs physiques, les opérateurs peuvent utiliser l'écran tactile pour définir facilement les paramètres clés du processus, tels que les points de consigne de température, les vitesses de montée et les cibles de vide. Cela réduit le risque d'erreur humaine.

Fournir une visibilité en temps réel

L'IHM affiche les données critiques en temps réel via des graphiques, des jauges et des relevés numériques. Les opérateurs peuvent voir instantanément la température actuelle du four, les niveaux de vide et l'état de tous les équipements en un coup d'œil.

Permettre l'analyse des processus

Une fonction clé de l'IHM est d'enregistrer et d'afficher les données historiques et les tendances. Cela permet aux ingénieurs et aux opérateurs d'examiner les cycles passés, de dépanner les problèmes et d'optimiser le processus pour un meilleur rendement et une meilleure efficacité.

Comprendre les compromis

Bien que cette combinaison soit la norme de l'industrie pour de bonnes raisons, il est important de comprendre les considérations associées.

Coût de développement initial

La conception et la programmation d'un système API/IHM robuste nécessitent une expertise spécialisée. L'investissement initial en matériel et en développement logiciel est plus élevé que pour des systèmes de contrôle plus simples et moins performants.

Dépendance à la précision des capteurs

L'ensemble du système de contrôle n'est aussi bon que les données qu'il reçoit. La précision de l'API dépend entièrement de la précision et de la fiabilité des thermocouples, des manomètres à vide et des autres capteurs qui y sont connectés.

Nécessité d'une formation des opérateurs

Bien qu'une IHM simplifie l'opération, elle n'élimine pas le besoin d'opérateurs compétents. Le personnel doit toujours comprendre le processus de distillation sous-jacent pour interpréter correctement les données et réagir efficacement aux alarmes ou aux événements inattendus.

Faire le bon choix pour votre objectif

Lors de la mise en œuvre d'un tel système, vos priorités spécifiques façonneront la conception.

- Si votre objectif principal est la stabilité du processus et le rendement : La capacité de l'API à exécuter des algorithmes de contrôle adaptatifs avancés pour la température est la caractéristique la plus critique dans laquelle investir.

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez la conception complète et les tests rigoureux de la logique de verrouillage de sécurité de l'API pour couvrir tous les scénarios de défaillance potentiels.

- Si votre objectif principal est l'efficacité et la facilité d'utilisation : Investissez massivement dans une IHM bien conçue qui présente des données complexes de manière claire, minimisant la charge cognitive de l'opérateur.

En fin de compte, cette approche d'automatisation intégrée transforme un processus industriel exigeant en une opération hautement contrôlée, prévisible et efficace.

Tableau récapitulatif :

| Composant | Fonction clé | Avantage dans la distillation du magnésium |

|---|---|---|

| API | Exécute la logique de contrôle en temps réel, les verrouillages de sécurité et le contrôle de température PID adaptatif. | Assure la stabilité du processus, une haute précision et la sécurité de l'équipement. |

| Écran tactile IHM | Fournit une interface intuitive pour la définition des paramètres, la surveillance en temps réel et l'analyse des données historiques. | Réduit les erreurs de l'opérateur et permet un dépannage et une optimisation faciles. |

Prêt à améliorer votre processus de récupération du magnésium avec un système de contrôle automatisé et fiable ?

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de distillation sous vide personnalisables avec une intégration avancée d'API et d'IHM. Nos solutions garantissent un contrôle précis de la température, des verrouillages de sécurité robustes et une opération conviviale adaptée à vos besoins uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité de votre récupération de métaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement