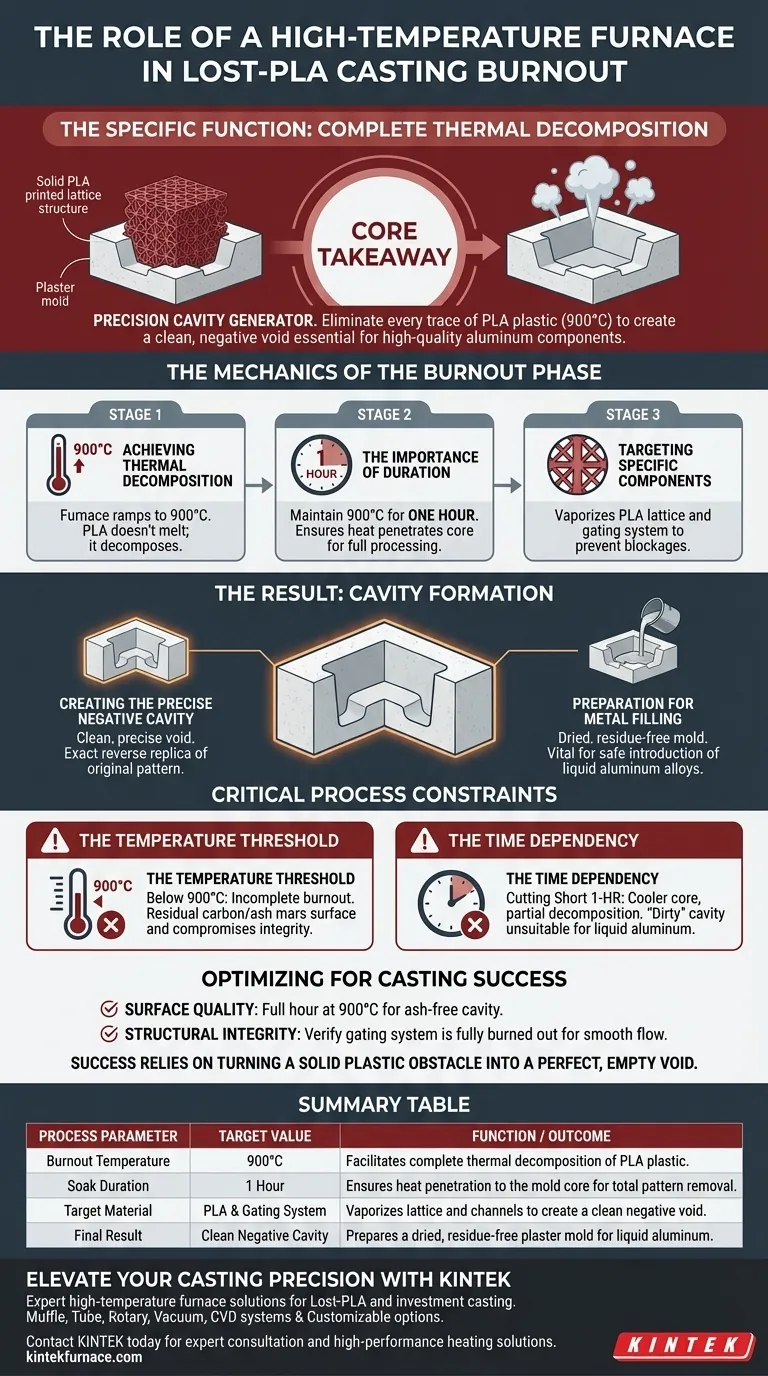

La fonction principale d'un four de laboratoire à haute température dans le processus de coulée du PLA perdu est de faciliter la décomposition thermique complète du matériau modèle. En augmentant la température interne à 900°C et en la maintenant pendant une heure, le four vaporise le réseau de PLA (acide polylactique) et le système de coulée à l'intérieur du moule en plâtre. Ce traitement thermique spécifique est l'étape déterminante qui transforme un modèle solide en une cavité vide prête pour la coulée.

Point essentiel à retenir Le four agit comme un générateur de cavité de précision, pas seulement comme une source de chaleur. Son rôle spécifique est d'éliminer toute trace du plastique PLA par une chaleur élevée et soutenue (900°C), laissant un vide négatif propre, essentiel pour des composants en alliage d'aluminium de haute qualité.

La mécanique de la phase de combustion

La phase de combustion est un processus de transformation chimique et physique piloté par un contrôle thermique précis.

Atteindre la décomposition thermique

Le four doit atteindre un seuil de température critique de 900°C. À cette intensité, le plastique PLA ne fond pas simplement ; il se décompose. Cela garantit que le matériau se décompose complètement plutôt que de s'accumuler au fond du moule.

L'importance de la durée

Atteindre la température ne suffit pas ; le four doit maintenir 900°C pendant une heure. Ce "temps de maintien" assure que la chaleur pénètre au cœur du moule en plâtre. Il garantit que l'ensemble du modèle, des sections les plus épaisses aux détails les plus fins, est entièrement traité.

Cibler des composants spécifiques

Le traitement thermique cible spécifiquement le réseau de plastique PLA et le système de coulée. Le réseau représente le modèle structurel, tandis que le système de coulée crée les canaux pour l'entrée du métal liquide. Les deux doivent être entièrement retirés pour éviter les obstructions.

Le résultat : la formation de la cavité

Le résultat final de l'opération du four est la création d'un espace "négatif".

Création de la cavité négative précise

Une fois le PLA brûlé, ce qui reste est une cavité négative propre et précise. Ce vide crée une réplique inversée exacte du modèle imprimé en 3D d'origine. La précision de cette cavité dicte la précision dimensionnelle de la pièce finale.

Préparation pour le remplissage de métal

Le processus aboutit à un moule en plâtre séché exempt de résidus. Cette sécheresse et cette propreté sont des conditions vitales pour l'introduction sûre des alliages d'aluminium liquides. Tout plastique ou humidité restant pourrait causer des défauts de coulée ou des réactions dangereuses avec le métal en fusion.

Contraintes critiques du processus

Bien que le processus soit simple, le respect des paramètres spécifiques fournis dans la référence est non négociable pour réussir.

Le seuil de température

Fonctionner en dessous de 900°C présente un risque important de combustion incomplète. Si la température est insuffisante, des résidus de carbone ou de cendre plastique peuvent rester dans le moule. Ces résidus marqueront la surface de la coulée d'aluminium finale ou comprometteront son intégrité structurelle.

La dépendance temporelle

Réduire la période de maintien d'une heure crée un compromis entre le débit et la qualité. Réduire le temps à température peut laisser le cœur du moule plus froid que l'extérieur. Cela conduit à une décomposition partielle et à une cavité de moule "sale" qui ne peut pas accepter correctement l'aluminium liquide.

Optimisation pour la réussite de la coulée

Pour garantir que le four à haute température facilite efficacement votre coulée de PLA perdu, respectez strictement les paramètres établis.

- Si votre objectif principal est la qualité de surface : Assurez-vous que le four maintient 900°C pendant toute l'heure afin de garantir une cavité négative complètement propre et sans cendres.

- Si votre objectif principal est l'intégrité structurelle : Vérifiez que le système de coulée est entièrement brûlé afin que l'aluminium liquide puisse s'écouler sans turbulence ni obstruction.

Le succès de l'ensemble du projet de coulée repose sur la capacité du four à transformer un obstacle plastique solide en un vide parfait et vide.

Tableau récapitulatif :

| Paramètre de processus | Valeur cible | Fonction / Résultat |

|---|---|---|

| Température de combustion | 900°C | Facilite la décomposition thermique complète du plastique PLA. |

| Durée de maintien | 1 heure | Assure la pénétration de la chaleur au cœur du moule pour un retrait total du modèle. |

| Matériau cible | PLA & Système de coulée | Vaporise le réseau et les canaux pour créer un vide négatif propre. |

| Résultat final | Cavité négative propre | Prépare un moule en plâtre séché et sans résidus pour l'aluminium liquide. |

Élevez la précision de votre coulée avec KINTEK

Ne laissez pas les cendres résiduelles ou un chauffage inégal ruiner vos coulées complexes. KINTEK fournit des solutions de fours à haute température leaders de l'industrie, conçues pour les exigences rigoureuses de la coulée de PLA perdu et de la coulée à cire perdue.

Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin d'un équipement de laboratoire standard ou d'un système personnalisable adapté à votre profil thermique unique, KINTEK garantit que vos matériaux atteignent une intégrité structurelle parfaite à chaque fois.

Prêt à optimiser votre processus de combustion ? Contactez KINTEK dès aujourd'hui pour une consultation d'experts et des solutions de chauffage haute performance.

Guide Visuel

Références

- Alessandra Ceci, Maria Elisa Tata. Production of Al Alloys with Kelvin Cells Using the Lost-PLA Technique and Their Mechanical Characterization via Compression Tests. DOI: 10.3390/ma18020296

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment la dureté des céramiques d'alumine se compare-t-elle à celle d'autres matériaux ? Découvrez sa résistance supérieure à l'usure

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Quelle est la fonction principale d'un creuset en alumine dans la préparation du verre de blindage B2O3–ZnO–BaO ? Les secrets du processus révélés

- Pourquoi un bateau en quartz est-il nécessaire lors de l'APCVD pour le MoO2 ? Assurer la synthèse de nanobandes monocristallines de haute pureté

- Pourquoi un creuset en silice est-il sélectionné comme récipient de réaction ? Assurer la stabilité et la pureté dans la synthèse à haute température

- Quelle est la fonction d'un creuset en graphite dans les tests de ramollissement du minerai de fer ? Simuler parfaitement les conditions du haut fourneau

- Quelle est la fonction du système de refroidissement à eau en circulation ? Optimiser la condensation et le rendement de l'huile de pyrolyse

- Quels rôles jouent le creuset et le couvercle en graphite de haute pureté dans la croissance de AlN par PVT ? Optimisez votre production de cristaux