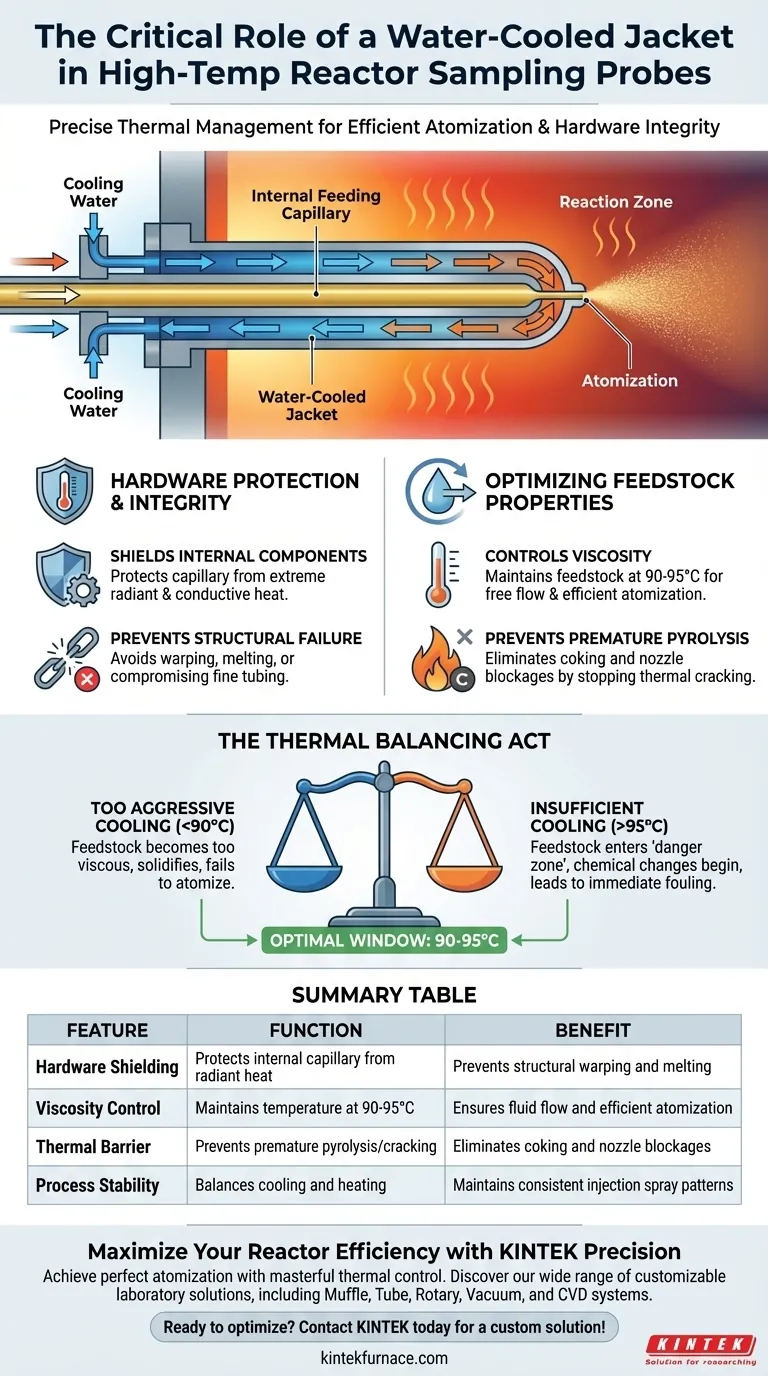

La gestion thermique précise est la fonction essentielle. Une chemise refroidie par eau sur une sonde d'échantillonnage sert à protéger le capillaire d'alimentation interne contre les défaillances structurelles causées par la chaleur extrême du réacteur. Simultanément, elle maintient la charge et les lignes de transport à une plage de température spécifique, généralement 90-95°C, pour garantir que le matériau reste suffisamment fluide pour l'atomisation sans déclencher de réactions chimiques avant d'entrer dans la zone.

La chemise refroidie par eau agit comme une barrière thermique qui équilibre deux besoins opposés : maintenir la charge suffisamment chaude pour qu'elle s'écoule et s'atomise correctement, mais suffisamment froide pour éviter une décomposition chimique prématurée et des blocages de buse.

Protection et intégrité du matériel

Protection des composants internes

Les réacteurs à haute température créent des environnements hostiles aux instruments délicats. Le rôle mécanique principal de la chemise refroidie par eau est de protéger le capillaire d'alimentation interne de la chaleur radiante et conductive.

Sans cette barrière de refroidissement active, les températures extrêmes de la zone de réaction pourraient déformer, faire fondre ou compromettre structurellement les tubes fins de la sonde.

Optimisation des propriétés de la charge

Contrôle de la viscosité pour l'atomisation

Pour qu'une charge soit injectée efficacement, elle doit s'écouler librement. La chemise maintient le matériau à une température contrôlée (90-95°C) pour réduire considérablement sa viscosité.

Cette réduction d'épaisseur est essentielle pour une atomisation efficace. Si la charge est trop visqueuse, le jet d'injection se dégrade, entraînant un mauvais mélange et une performance médiocre du réacteur.

Prévention de la pyrolyse prématurée

Bien que la charge doive être suffisamment chaude pour s'écouler, elle ne doit pas surchauffer dans la sonde. Si la température augmente avant que le matériau ne sorte de la buse, une pyrolyse prématurée ou un craquage thermique peut se produire à l'intérieur du capillaire.

Cette réaction prématurée entraîne souvent un cokage, c'est-à-dire la formation de dépôts de carbone solides.

Éviter les blocages de buse

Le cokage est une cause majeure de défaillance du système dans l'injection à haute température. En prévenant la pyrolyse prématurée, la chemise refroidie par eau garantit que les dépôts de carbone ne s'accumulent pas à l'extrémité de la buse.

Cela maintient le trajet d'injection dégagé, évitant les blocages qui forceraient autrement l'arrêt du réacteur pour maintenance.

Comprendre les compromis

L'acte d'équilibrage thermique

La conception de ces systèmes nécessite une compréhension précise des propriétés thermiques de la charge.

Si le refroidissement est trop agressif, la charge peut refroidir en dessous du seuil de 90°C, devenant trop visqueuse pour être atomisée ou se solidifiant potentiellement dans la ligne.

Inversement, si le refroidissement est insuffisant, la charge entre dans la « zone dangereuse » où des changements chimiques commencent à l'intérieur du matériel, entraînant un encrassement immédiat.

Faire le bon choix pour votre objectif

Obtenir une injection cohérente repose sur le maintien de la fenêtre de processus étroite créée par la chemise de refroidissement.

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que le débit de refroidissement est suffisant pour maintenir le capillaire interne bien en dessous de son point de défaillance métallurgique, quelles que soient les fluctuations du réacteur.

- Si votre objectif principal est la stabilité du processus : Privilégiez le contrôle de la température de sortie pour maintenir la charge strictement entre 90 et 95°C, garantissant une atomisation cohérente sans risque de cokage.

Le succès de votre système d'injection dépend non seulement de sa capacité à résister à la chaleur, mais aussi de sa maîtrise de la température du fluide jusqu'à la milliseconde de libération.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage |

|---|---|---|

| Protection du matériel | Protège le capillaire interne de la chaleur radiante | Prévient la déformation structurelle et la fusion |

| Contrôle de la viscosité | Maintient la température à 90-95°C | Assure un flux fluide et une atomisation efficace |

| Barrière thermique | Prévient la pyrolyse/le craquage prématuré | Élimine le cokage et les blocages de buse |

| Stabilité du processus | Équilibre le refroidissement et le chauffage | Maintient des schémas de pulvérisation d'injection cohérents |

Maximisez l'efficacité de votre réacteur avec la précision KINTEK

Obtenir une atomisation parfaite nécessite une maîtrise du contrôle thermique. Soutenus par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en recherche à haute température. Que vous développiez l'injection de charge ou que vous affiniez la synthèse chimique, nos systèmes offrent la stabilité et la durabilité dont votre laboratoire a besoin.

Prêt à optimiser votre gestion thermique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Tor Sewring, Fredrik Weiland. The Influence of Oxyfuel Combustion Conditions on the Behavior of Inorganic Cooking Chemicals during Black Liquor Conversion. DOI: 10.1021/acs.energyfuels.5c02613

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but d'un autoclave revêtu de PTFE dans la synthèse de TiO2 ? Débloquez la croissance de nanomatériaux de précision

- Pourquoi un four de séchage à air pulsé de paillasse est-il préféré pour les nanomatériaux à base de microalgues ? Améliorer la qualité de la poudre

- Comment fonctionne une pompe à vide de laboratoire ? Comprendre le mécanisme du piston liquide

- Quelles sont les exigences matérielles pour un bateau en quartz en APVT ? Assurer la croissance de nanofils de Sb2Se3 de haute pureté

- Comment fonctionnent les systèmes de filtration sous vide dans la déshydratation des boues industrielles ? Obtenir une séparation liquide-solide efficace

- Quelle est la fonction d'un creuset en céramique avec couvercle lors de la synthèse de g-C3N4 ? Optimisez vos résultats de polycondensation

- Quel est le but des adaptateurs guide d'ondes vers coaxial ? Rôles clés dans les chaînes de mesure à haute température

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu