Le préchauffage des moules en graphite haute performance à 800 °C est une technique stratégique de gestion thermique utilisée pour réduire considérablement la vitesse de refroidissement de l'alliage Invar 36 en fusion. Ce seuil de température spécifique est essentiel pour prévenir une solidification rapide, qui est la principale cause de défauts structurels dans le métal fini.

En ralentissant considérablement le processus de refroidissement, le préchauffage empêche la formation de vides internes de coulée. Cela garantit la production de lingots de haute qualité qui conservent leur intégrité structurelle lors des traitements thermiques ultérieurs.

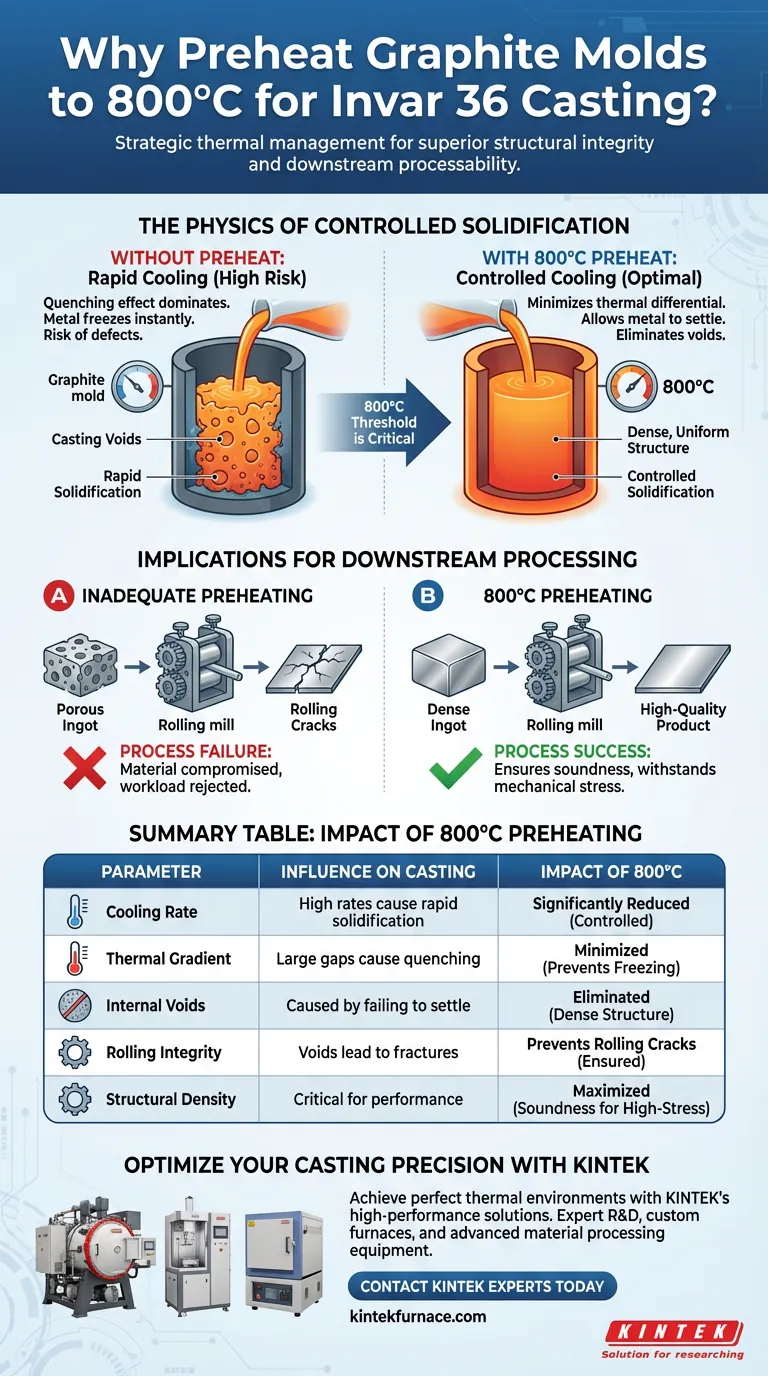

La physique de la solidification contrôlée

Pour comprendre pourquoi 800 °C est la température cible, il faut examiner le comportement de l'alliage en fusion lorsqu'il entre dans le moule.

Atténuation de l'effet de trempe

Lorsque le métal en fusion entre en contact avec un moule significativement plus froid que lui, il subit un « effet de trempe ». Cela provoque la solidification quasi instantanée du métal au contact.

En préchauffant le moule en graphite à 800 °C, les fabricants minimisent la différence de température entre le moule et le métal en fusion. Cela garantit que le métal reste à l'état liquide plus longtemps, permettant un processus de solidification contrôlé et progressif.

Élimination des vides de coulée

Le principal danger d'une solidification rapide est la formation de vides de coulée. Ce sont des cavités ou des lacunes internes qui se produisent lorsque le métal se solidifie trop rapidement pour se tasser correctement.

En ralentissant la vitesse de refroidissement, l'Invar 36 en fusion peut se tasser et remplir complètement le volume du moule avant de durcir. Cela contrecarre directement la création de vides, résultant en un lingot dense et uniforme.

Implications pour le traitement en aval

Les avantages du préchauffage vont au-delà de la phase de coulée ; ils sont essentiels à la viabilité du métal dans les étapes de fabrication ultérieures.

Prévention des fissures de laminage

Les lingots d'Invar 36 subissent généralement un laminage – un processus thermique utilisé pour aplatir ou façonner le métal – après la coulée. Si le lingot contient des vides de coulée, la contrainte du laminage provoquera la fracture du matériau.

Ces fractures, connues sous le nom de fissures de laminage, compromettent l'ensemble du travail. En prévenant les vides lors de la coulée initiale par préchauffage, les fabricants réduisent considérablement la probabilité que ces fissures apparaissent pendant le laminage.

Assurer des lingots de haute qualité

L'objectif ultime de cette préparation thermique est la production d'un lingot de « haute qualité ». Dans ce contexte, la qualité est définie par la solidité interne et la capacité à résister aux contraintes mécaniques.

Sans le préchauffage à 800 °C, le lingot serait probablement rejeté en raison de défauts internes ou échouerait lors des étapes de traitement ultérieures.

Pièges courants : les risques d'un préchauffage inadéquat

Bien que le préchauffage ajoute du temps et de l'énergie au processus, ne pas atteindre les 800 °C requis introduit de graves risques pour l'intégrité du matériau.

Le danger d'un refroidissement rapide

Si la température du moule est trop basse, la vitesse de refroidissement s'accélère. Cela ramène le processus à un état où l'effet de trempe domine, réintroduisant le risque de retassures (où les flux de métal ne parviennent pas à fusionner) ou de remplissage incomplet du moule.

Densité structurelle compromise

Un préchauffage insuffisant conduit à un lingot avec une structure interne compromise. Même si la surface semble saine, les vides internes créés par un refroidissement rapide agiront comme des concentrateurs de contraintes, conduisant à une défaillance inévitable lorsque le matériau est travaillé mécaniquement.

Faire le bon choix pour votre objectif

Pour appliquer cela à votre contexte de fabrication spécifique, considérez vos objectifs principaux concernant l'intégrité du matériau et le traitement.

- Si votre objectif principal est la solidité interne : Assurez-vous que le moule atteint les 800 °C complets pour maximiser le temps de tassement du métal en fusion et éliminer les vides de coulée.

- Si votre objectif principal est la processabilité en aval : Privilégiez le cycle de préchauffage pour vous protéger contre les fissures de laminage, qui sont des conséquences directes des défauts de coulée initiaux.

Maîtriser la température de préchauffage n'est pas seulement une étape de coulée ; c'est l'assurance fondamentale des performances futures de l'alliage.

Tableau récapitulatif :

| Paramètre | Influence sur la coulée d'Invar 36 | Impact du préchauffage à 800 °C |

|---|---|---|

| Vitesse de refroidissement | Des vitesses élevées provoquent une solidification rapide | Significativement réduite ; permet un refroidissement contrôlé |

| Gradient thermique | De grands écarts provoquent des effets de trempe | Minimisé ; empêche la solidification immédiate du métal |

| Vides internes | Causés par le métal qui ne se tasse pas | Éliminés ; assure une structure de lingot dense et uniforme |

| Intégrité au laminage | Les vides entraînent des fractures lors du façonnage | Prévient les fissures de laminage lors du traitement en aval |

| Densité structurelle | Essentiel pour les performances mécaniques | Maximisé ; assure la solidité pour les applications à haute contrainte |

Optimisez votre précision de coulée avec KINTEK

Atteindre l'environnement thermique parfait de 800 °C nécessite des équipements de précision qui résistent aux exigences industrielles rigoureuses. KINTEK fournit des fours haute température, des systèmes de vide et des solutions CVD de pointe, spécialement conçus pour le traitement de matériaux avancés.

Que vous coulissiez de l'Invar 36 ou que vous développiez des alliages spécialisés, notre équipe R&D experte propose des fours de laboratoire et industriels personnalisables pour garantir que vos moules atteignent des seuils de température exacts à chaque fois. Prévenez les défauts et maximisez votre rendement de production dès aujourd'hui.

Prêt à améliorer votre traitement thermique ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le recuit thermique des substrats natifs est-il requis pour le β-Ga2O3 ? Optimisez la base de votre croissance épitaxiale

- Comment un four de laboratoire à haute température facilite-t-il le frittage sans pression (PLS) de céramiques de nitrure de silicium ?

- Comment puis-je améliorer les performances de ma pompe à vide ? Optimisez votre système pour un vide plus poussé et un pompage plus rapide

- Quel type de four est utilisé pour le traitement thermique ? Choisissez la bonne solution pour vos matériaux

- Quels avantages le AlMe2iPrO (DMAI) offre-t-il par rapport au triméthylaluminium (TMA) ? Atteindre une sélectivité de zone supérieure

- Quelle est la fonction principale d'un four à chute de haute précision ? Simulation de la cinétique de fusion flash

- Pourquoi l'étape de calcination est-elle essentielle pour la ferrite de cuivre ? Obtenez une haute pureté et une excellente cristallinité

- Quel est le rôle principal de l'hydrogène de haute pureté dans le traitement thermique ? Obtenir une protection supérieure des revêtements métalliques