Dans le traitement des matériaux, une atmosphère chimiquement réactive est un outil de transformation ciblée. Son objectif est d'introduire intentionnellement des gaz spécifiques qui réagissent avec la surface d'un matériau à haute température. Cette réaction chimique contrôlée modifie fondamentalement les propriétés du matériau, telles que la dureté ou la résistance à la corrosion, de manière précise et prévisible.

Le choix de l'atmosphère n'est pas une condition de fond passive ; c'est un ingrédient actif dans le processus. Alors que les atmosphères inertes sont utilisées pour protéger un matériau, une atmosphère réactive est utilisée pour modifier délibérément sa chimie de surface, en ajoutant ou en retirant des éléments pour obtenir des caractéristiques de performance que le matériau de base ne possède pas.

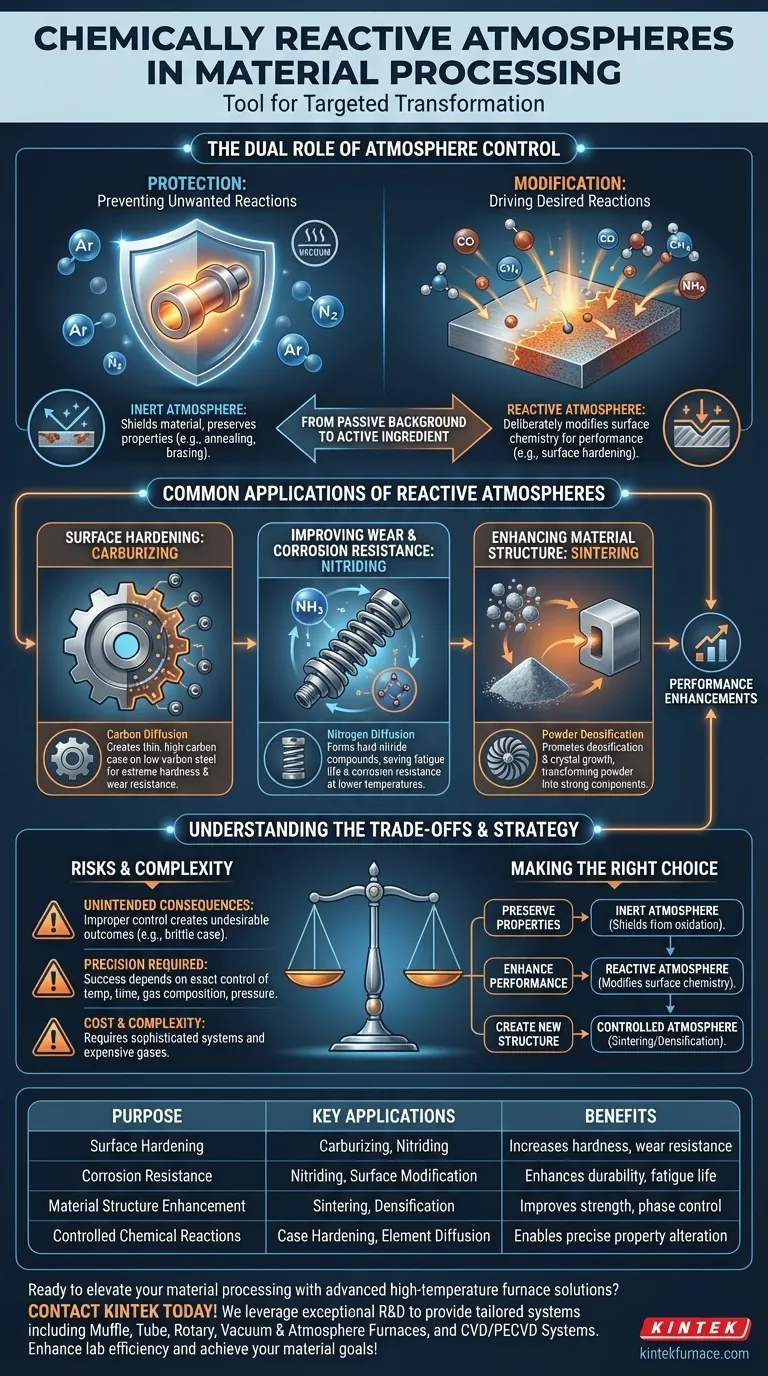

Le double rôle du contrôle de l'atmosphère

Dans tout processus à haute température, l'atmosphère à l'intérieur du four est essentielle. Son rôle peut être largement divisé en deux fonctions distinctes : la protection ou la modification active. Comprendre cette distinction est essentiel pour l'ingénierie des matériaux.

Protection : Prévenir les réactions indésirables

De nombreux matériaux, en particulier les métaux, sont très susceptibles de réagir avec l'air à haute température. La réaction indésirable la plus courante est l'oxydation (rouille ou calamine).

Une atmosphère inerte, utilisant des gaz comme l'argon ou l'azote, ou un vide, déplace l'oxygène. Cela protège le matériau, préservant ses propriétés intrinsèques et son état de surface pendant des processus tels que le recuit ou le brasage.

Modification : Provoquer les réactions souhaitées

Une atmosphère chimiquement réactive est l'inverse. Ici, le but n'est pas d'empêcher les réactions, mais d'en forcer une spécifique à se produire.

Les ingénieurs sélectionnent soigneusement les gaz qui diffuseront des éléments dans ou hors de la surface du matériau. Ce processus, connu sous le nom de cémentation ou de modification de surface, crée un matériau composite : un noyau dur et ductile avec une coque extérieure fonctionnellement différente.

Applications courantes des atmosphères réactives

La capacité d'ingénierie de la surface d'un matériau ouvre un large éventail d'améliorations de performance, permettant souvent l'utilisation de matériaux de base moins coûteux.

Durcissement de surface : La cémentation

La cémentation est un exemple classique. L'acier à faible teneur en carbone est chauffé dans une atmosphère riche en carbone, souvent à partir de gaz comme le monoxyde de carbone ou le méthane.

Les atomes de carbone diffusent dans la surface de l'acier. Cela crée une fine couche extérieure d'acier à haute teneur en carbone qui est extrêmement dure et résistante à l'usure, tandis que le noyau intérieur reste plus doux et plus résistant.

Amélioration de la structure du matériau : Le frittage

Dans la création de céramiques avancées et de métaux en poudre, l'atmosphère joue un rôle crucial dans le frittage.

Une atmosphère contrôlée peut favoriser la densification et la croissance cristalline, transformant la poudre libre en un composant solide et résistant. Elle peut également être réactive pour brûler les liants ou faciliter des transformations de phase spécifiques nécessaires à la performance du matériau final.

Amélioration de la résistance à l'usure et à la corrosion : La nitruration

La nitruration implique le chauffage d'un matériau, généralement de l'acier, dans une atmosphère riche en azote (par exemple, l'ammoniac).

L'azote diffuse dans la surface pour former des composés nitrurés extrêmement durs. Ce processus augmente non seulement la dureté de surface, mais améliore également considérablement la durée de vie en fatigue et la résistance à la corrosion sans les températures élevées requises pour la cémentation.

Comprendre les compromis

L'utilisation d'une atmosphère réactive est une technique puissante mais complexe. Elle nécessite un contrôle précis, et un échec dans la gestion du processus peut être plus dommageable qu'utile.

Le risque de conséquences imprévues

Une atmosphère réactive mal contrôlée peut créer des résultats indésirables. Trop de carbone peut conduire à une couche fragile, et des mélanges de gaz incorrects peuvent provoquer des réactions chimiques inattendues et nuisibles à la surface du matériau.

L'importance de la précision

Le succès dépend du contrôle exact de multiples variables : température, temps, composition du gaz et pression. Ces facteurs agissent ensemble pour déterminer la profondeur et la concentration des éléments diffusés, impactant directement les propriétés finales du composant.

Coût et complexité

Les systèmes de gestion des atmosphères réactives sont plus complexes et coûteux que les fours à air ou à gaz inerte simples. Le coût des gaz réactifs, ainsi que les systèmes de contrôle et de sécurité sophistiqués requis, doivent être justifiés par les gains de performance obtenus.

Faire le bon choix pour votre objectif

Votre stratégie atmosphérique doit être dictée entièrement par les propriétés finales que vous devez obtenir dans votre composant.

- Si votre objectif principal est de préserver les propriétés intrinsèques du matériau : Une atmosphère inerte ou sous vide est nécessaire pour protéger la pièce contre l'oxydation et d'autres réactions de surface indésirables.

- Si votre objectif principal est d'améliorer la performance de surface : Une atmosphère chimiquement réactive est le choix correct pour modifier délibérément la chimie de surface afin d'améliorer la dureté, l'usure ou la résistance à la corrosion.

- Si votre objectif principal est de créer une nouvelle structure matérielle : Une atmosphère précisément contrôlée, qui peut être inerte ou réactive, est essentielle pour des processus tels que le frittage afin d'atteindre la densité et la phase finales souhaitées.

En fin de compte, maîtriser l'atmosphère du four vous permet de la considérer non pas comme une condition de traitement, mais comme un ingrédient final et critique dans la conception de votre matériau.

Tableau récapitulatif :

| Objectif | Applications clés | Avantages |

|---|---|---|

| Durcissement de surface | Cémentation, Nitruration | Augmente la dureté, la résistance à l'usure |

| Résistance à la corrosion | Nitruration, Modification de surface | Améliore la durabilité, la durée de vie en fatigue |

| Amélioration de la structure du matériau | Frittage, Densification | Améliore la résistance, le contrôle de phase |

| Réactions chimiques contrôlées | Cémentation, Diffusion d'éléments | Permet une altération précise des propriétés |

Prêt à améliorer votre traitement des matériaux avec des solutions de fours à haute température avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des systèmes de fours sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous visiez un durcissement de surface supérieur, une résistance à la corrosion ou un frittage, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et atteindre vos objectifs matériels !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau