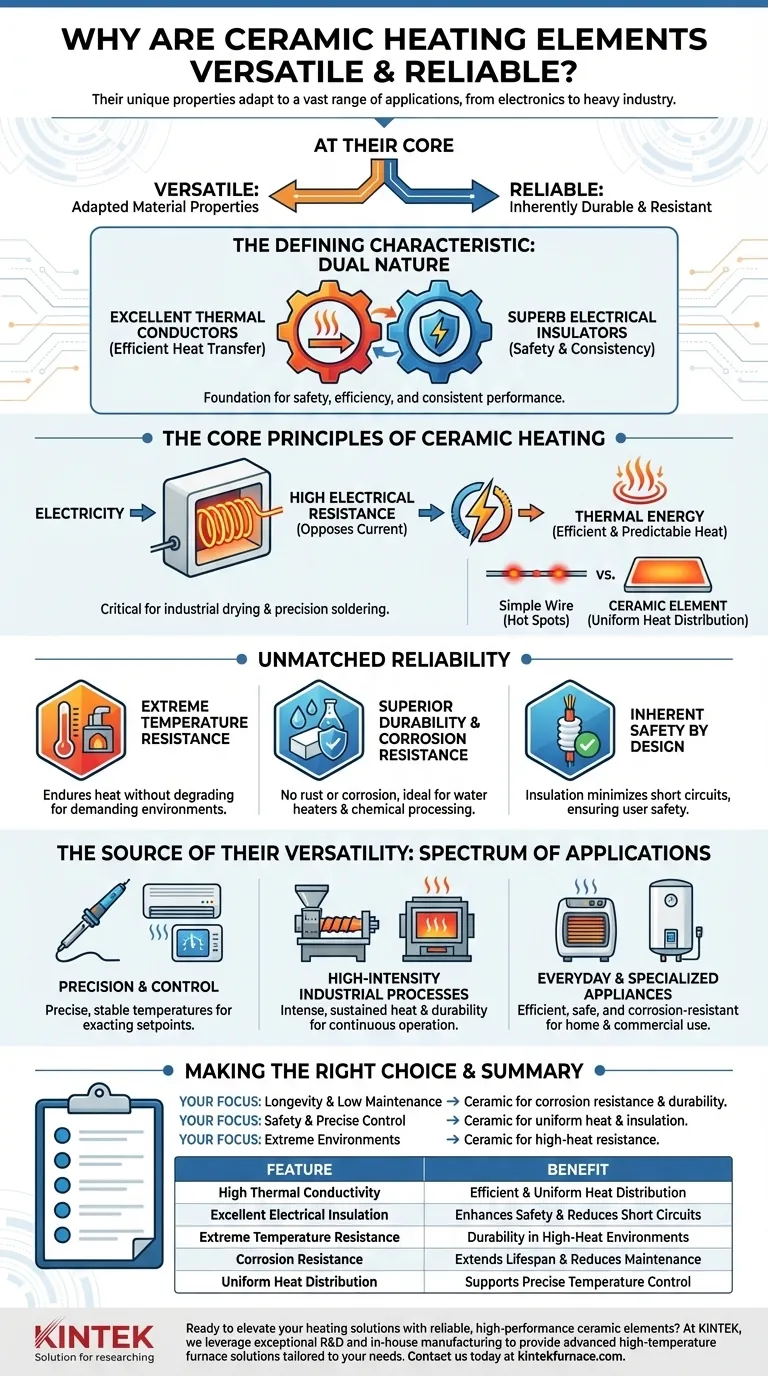

À la base, les éléments chauffants en céramique sont polyvalents car leurs propriétés matérielles peuvent être adaptées à un vaste éventail d'applications, de l'électronique de précision à l'industrie lourde. Ils sont fiables car le matériau céramique lui-même est intrinsèquement durable, un excellent isolant électrique et exceptionnellement résistant à la fois aux températures élevées et à la corrosion chimique.

La caractéristique déterminante des chauffages en céramique est une combinaison rare : ils sont d'excellents conducteurs thermiques tout en étant de superbes isolants électriques. Cette double nature est le fondement de leur sécurité, de leur efficacité et de leurs performances constantes dans un large éventail d'utilisations.

Les principes fondamentaux du chauffage céramique

Pour comprendre leur fiabilité, nous devons d'abord examiner leur fonctionnement. Les principes fondamentaux sont simples mais entraînent des avantages significatifs par rapport aux autres technologies de chauffage.

Comment ils convertissent l'électricité en chaleur

Un élément chauffant en céramique fonctionne en faisant passer un courant électrique à travers un matériau céramique spécialement formulé. Ce matériau, souvent un composite, possède une résistance électrique élevée qui s'oppose au flux d'électricité.

Cette opposition, ou résistance, force l'énergie électrique à se convertir directement en énergie thermique, générant de la chaleur de manière efficace et prévisible.

L'avantage double : conducteur et isolant

La plupart des matériaux qui conduisent bien la chaleur, comme les métaux, conduisent également bien l'électricité. Cela crée des défis de conception et des risques potentiels pour la sécurité, tels que les courts-circuits.

Les céramiques rompent cette règle. Elles permettent à la chaleur de les traverser efficacement (haute conductivité thermique) mais bloquent le flux d'électricité (haute isolation électrique). Cela permet à l'élément chauffant de fonctionner en toute sécurité à des températures élevées sans couches d'isolation complexes sujettes à défaillance.

Distribution uniforme de la chaleur

Contrairement à un simple fil qui peut créer des points chauds, les éléments en céramique sont souvent conçus sous forme de plaques ou de blocs. Cette plus grande surface leur permet de chauffer uniformément sur tout leur corps.

Cette distribution uniforme de la chaleur assure des performances constantes et fiables, ce qui est essentiel pour des applications telles que le séchage industriel ou le brasage de précision où une température homogène est primordiale.

Pourquoi cela se traduit par une fiabilité inégalée

Les propriétés physiques du matériau céramique contribuent directement à une durée de vie longue et prévisible, ce qui en fait un choix de confiance pour les applications critiques.

Résistance aux températures extrêmes

Les métaux peuvent se ramollir, se déformer ou fondre à des températures très élevées, entraînant une défaillance prématurée. Les céramiques avancées, cependant, sont conçues pour supporter des chaleurs extrêmes sans se dégrader.

Cela leur permet de fonctionner de manière constante dans des environnements exigeants comme les fours et les étuves industrielles, où elles maintiennent leur intégrité structurelle et leurs performances sur d'innombrables cycles.

Durabilité supérieure et résistance à la corrosion

Contrairement aux éléments chauffants métalliques, les céramiques ne rouillent pas et ne se corrodent pas lorsqu'elles sont exposées à l'humidité ou aux produits chimiques. Cela les rend exceptionnellement fiables pour des applications telles que les chauffe-eau ou les équipements utilisés dans les procédés chimiques.

Cette résistance intrinsèque à la dégradation élimine un point de défaillance courant et réduit considérablement les besoins de maintenance tout au long de la durée de vie de l'élément chauffant.

Sécurité inhérente par conception

Étant donné que le matériau céramique lui-même est un isolant électrique, le risque de court-circuit est considérablement minimisé. Les composants électriques sous tension sont en toute sécurité encapsulés dans le corps céramique non conducteur.

Cette caractéristique de sécurité intégrée ajoute une couche de fiabilité puissante, en particulier dans les appareils électroménagers et les systèmes où la sécurité de l'utilisateur est une préoccupation majeure.

La source de leur polyvalence : un spectre d'applications

La combinaison de fiabilité, de précision et de sécurité permet de déployer les éléments chauffants en céramique dans un éventail de domaines exceptionnellement large.

Précision et contrôle

Les applications telles que les fers à souder et les systèmes CVC exigent des températures précises et stables. Le chauffage uniforme et le transfert thermique efficace des éléments en céramique les rendent idéaux pour maintenir des points de consigne de température exacts.

Procédés industriels à haute intensité

Dans l'extrusion de plastique, les machines d'emballage et les fours à haute température, les éléments chauffants en céramique fournissent la chaleur intense et soutenue requise. Leur durabilité garantit qu'ils peuvent résister aux rigueurs du fonctionnement industriel continu.

Appareils quotidiens et spécialisés

Des radiateurs d'appoint pour les consommateurs aux chauffe-eau spécialisés, la sécurité et la résistance à la corrosion des éléments en céramique en font un choix populaire. Leur capacité à fournir une chaleur constante et efficace est appréciée dans les environnements domestiques et commerciaux.

Faire le bon choix pour votre application

Le choix de la bonne technologie de chauffage dépend entièrement de votre objectif principal. Les propriétés uniques des éléments chauffants en céramique en font le choix supérieur pour des besoins spécifiques.

- Si votre objectif principal est la longévité et la faible maintenance : La résistance exceptionnelle à la corrosion et la durabilité à haute température des éléments chauffants en céramique en font le choix idéal.

- Si votre objectif principal est la sécurité et le contrôle précis : La combinaison d'un chauffage uniforme et d'une isolation électrique intrinsèque offre des performances inégalées et une tranquillité d'esprit.

- Si votre objectif principal est le fonctionnement dans des environnements extrêmes : La capacité des matériaux céramiques à résister à une chaleur intense sans se dégrader garantit la fiabilité là où les éléments métalliques échoueraient.

En comprenant ces avantages fondamentaux des matériaux, vous pouvez déterminer avec confiance quand un élément chauffant en céramique est la solution optimale pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Haute conductivité thermique | Assure une distribution de chaleur efficace et uniforme |

| Excellente isolation électrique | Améliore la sécurité et réduit le risque de courts-circuits |

| Résistance aux températures extrêmes | Assure la durabilité dans les environnements à haute chaleur |

| Résistance à la corrosion | Prolonge la durée de vie et réduit les besoins de maintenance |

| Distribution uniforme de la chaleur | Soutient un contrôle précis de la température pour les applications critiques |

Prêt à améliorer vos solutions de chauffage avec des éléments céramiques fiables et performants ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

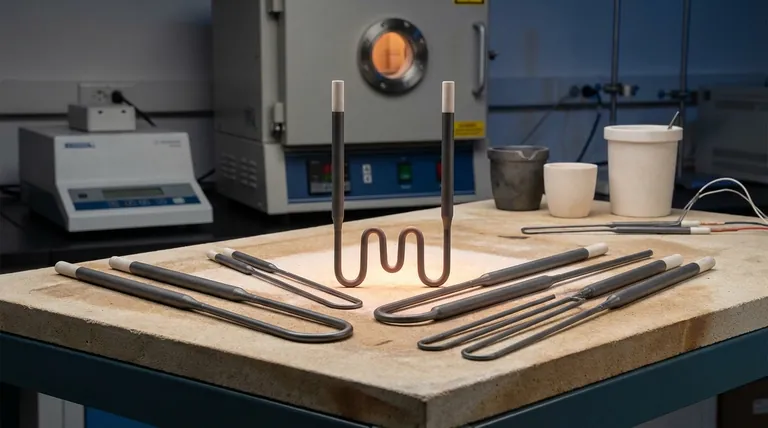

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Quelles sont les principales applications des éléments chauffants au disiliciure de molybdène (MoSi2) dans les fours ? Atteignez l'excellence à haute température

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision