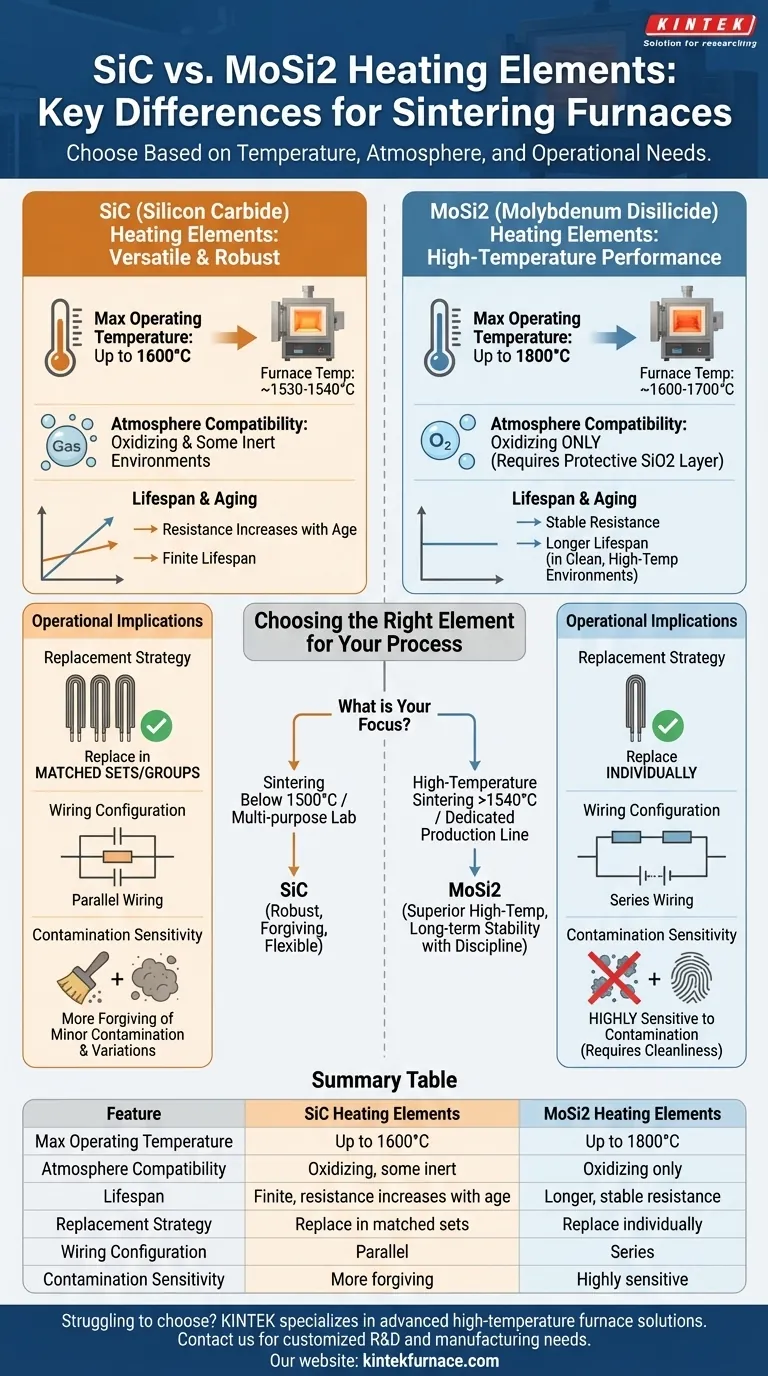

Lorsque l'on choisit éléments chauffants à haute température Pour les fours de frittage, le choix entre le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) implique des compromis en termes de capacité de température, de durée de vie, d'exigences de maintenance et de caractéristiques opérationnelles.Les éléments en SiC offrent des températures maximales plus basses (1530-1540°C max. four) avec un câblage en parallèle et une durée de vie plus courte, tandis que les éléments en MoSi2 supportent des températures plus élevées (1600-1700°C max. four) avec un câblage en série et une meilleure longévité au-dessus de 1500°C - bien qu'ils exigent un contrôle plus strict de la contamination.Les deux éléments jouent un rôle essentiel dans des processus tels que le frittage sous vide, le traitement thermique des alliages et la croissance cristalline, le choix dépendant des besoins spécifiques en matière de température et des capacités de maintenance des fours.

Explication des points clés :

-

Performance en température

-

SiC:

- Température maximale de la surface de l'élément :~1600°C

- Limite pratique du four : 1530-1540°C

- Convient aux applications de moyenne gamme (par exemple, trempe de l'acier, déliantage).

-

MoSi2:

- Température maximale de la surface de l'élément :1800-1900°C

- Limite pratique du four : 1600-1700°C

- Préféré pour les chaleurs extrêmes (par exemple, céramiques avancées, implants médicaux).

-

SiC:

-

Configuration électrique et durée de vie

-

SiC:

- Câblé en parallèle les défaillances isolées peuvent nécessiter le remplacement d'un jeu complet en raison de la dérive de la résistance.

- Durée de vie plus courte, surtout en dessous de 1500°C.

-

MoSi2:

- Câblé en série ; plus durable au-dessus de 1500°C.

- Durée de vie opérationnelle plus longue, mais sensible à la contamination (par exemple, dépôts de silice).

-

SiC:

-

Risques de maintenance et de contamination

- Le MoSi2 exige une hygiène rigoureuse des fours pour éviter la dégradation des performances due aux impuretés.

- Le SiC tolère une contamination modérée mais vieillit plus rapidement en raison des changements de résistance.

-

Adéquation à l'application

- SiC:Rentable pour les procédés ≤1500°C (par exemple, cémentation sous vide, séchage de la biomasse).

- MoSi2:Essentiel pour le frittage à très haute température (par exemple, électronique, croissance des cristaux).

-

Contrôle et précision

- Les deux systèmes bénéficient de systèmes PID (contrôle à ±1°C), mais la stabilité du MoSi2 aux températures maximales garantit la cohérence des résultats critiques tels que la densité du matériau.

Pour les acheteurs :Privilégiez le MoSi2 si vous travaillez à plus de 1500°C avec des protocoles de maintenance robustes ; optez pour le SiC pour des budgets plus modestes ou des besoins moins stricts en matière de température.L'efficacité silencieuse de ces éléments est à la base de progrès allant des alliages aérospatiaux aux appareils biomédicaux.

Tableau récapitulatif :

| Caractéristiques | Éléments chauffants en SiC | Éléments chauffants en MoSi2 |

|---|---|---|

| Température de surface maximale | ~1600°C | 1800-1900°C |

| Limite pratique du four | 1530-1540°C | 1600-1700°C |

| Configuration du câblage | Parallèle | Série |

| Durée de vie | Plus courte (surtout <1500°C) | Plus long (surtout >1500°C) |

| Sensibilité à la contamination | Tolérance modérée | Sensibilité élevée |

| Idéal pour | Applications de milieu de gamme | Procédés à ultra-haute température |

Améliorez votre four de frittage avec le bon élément chauffant ! Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température adaptées aux besoins uniques de votre laboratoire.Que vous ayez besoin d'éléments SiC durables pour des applications rentables de milieu de gamme ou d'éléments MoSi2 de haute performance pour des processus de chaleur extrême, notre R&D et notre fabrication en interne garantissent précision et fiabilité. Contactez nous dès aujourd'hui pour discuter de vos besoins et laissez nos experts vous guider vers la solution optimale pour vos projets de frittage, de traitement des alliages ou de croissance cristalline.

Produits que vous pourriez rechercher :

Découvrez les éléments chauffants SiC haute température

Découvrez les fenêtres d'observation sous ultravide pour un contrôle de précision

Découvrez les fours de presses à chaud sous vide pour le traitement des matériaux avancés

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les principales applications des éléments chauffants en MoSi2 dans la recherche ? Obtenez un contrôle fiable des hautes températures pour la synthèse de matériaux

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température