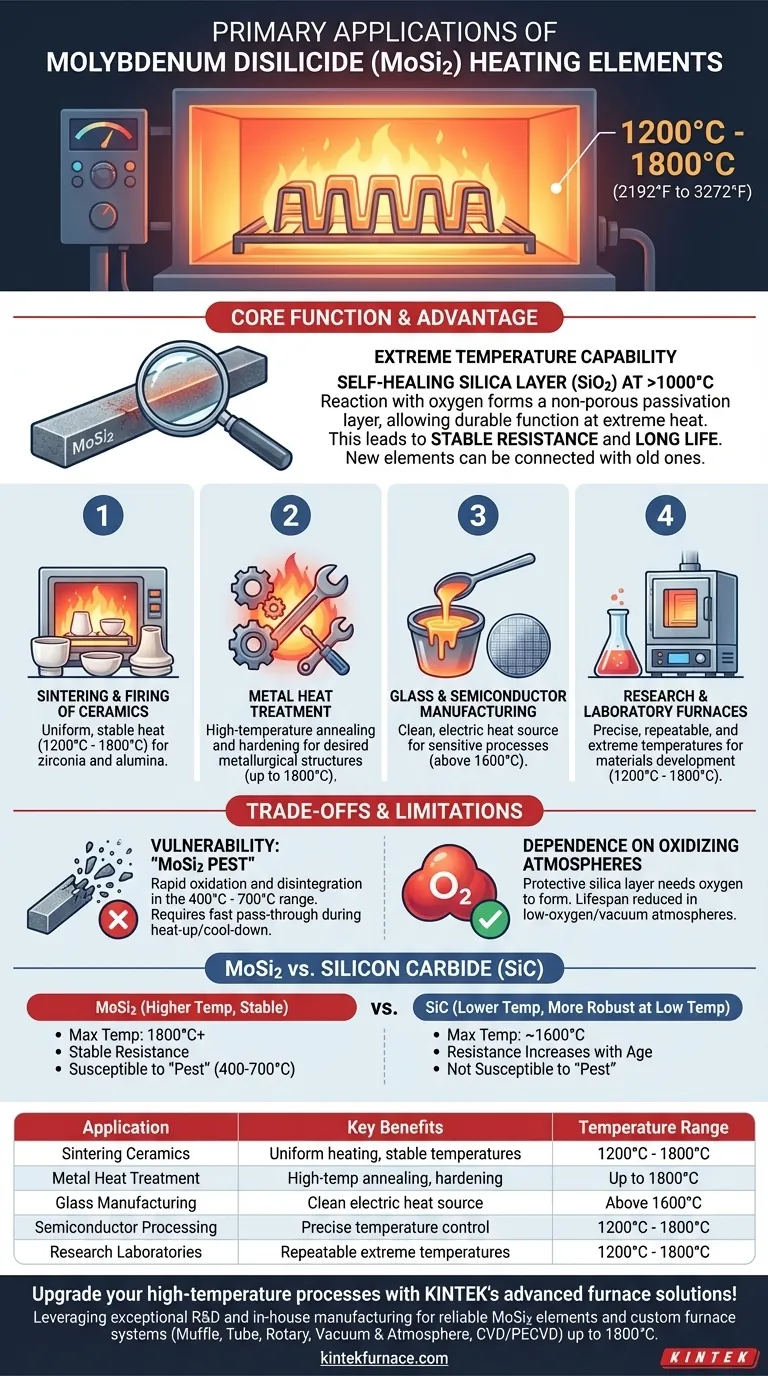

À la base, les éléments chauffants au disiliciure de molybdène (MoSi2) sont la solution de choix pour les fours industriels et de laboratoire qui doivent atteindre des températures de fonctionnement extrêmement élevées. Leurs applications principales comprennent le frittage de céramiques avancées, le traitement thermique à haute température des métaux, la fabrication du verre et le traitement des semi-conducteurs, où les températures dépassent régulièrement ce que d'autres éléments électriques peuvent supporter, fonctionnant généralement entre 1200°C et 1800°C (2192°F à 3272°F).

Le choix d'utiliser des éléments chauffants MoSi2 est dicté par un facteur principal : le besoin de chaleur fiable, stable et durable dans des atmosphères oxydantes à des températures supérieures à 1600°C. Leur capacité unique à former une couche protectrice auto-réparatrice les rend inégalés pour les processus à haute température les plus exigeants.

La caractéristique déterminante : la capacité à atteindre des températures extrêmes

La valeur des éléments MoSi2 réside dans la science des matériaux. Contrairement à d'autres éléments qui se dégradent simplement plus rapidement à haute température, le MoSi2 exploite la chaleur pour se protéger.

Comment le MoSi2 atteint-il des températures élevées

À des températures supérieures à environ 1000°C, les éléments MoSi2 réagissent avec l'oxygène présent dans l'atmosphère du four. Cette réaction forme une couche de passivation mince et non poreuse de silice (SiO2) à la surface de l'élément.

Cette couche de silice auto-réparatrice agit comme une barrière protectrice, empêchant l'oxydation ultérieure du matériau sous-jacent et permettant à l'élément de fonctionner durablement à des températures extrêmes.

L'impact sur les performances du four

Cette propriété unique se traduit par une résistance exceptionnellement stable pendant la longue durée de vie de l'élément. Comme les éléments ne vieillissent pas et ne modifient pas leurs caractéristiques électriques, les nouveaux éléments peuvent être connectés en série avec des éléments plus anciens sans problème.

De plus, les éléments MoSi2 peuvent supporter des charges de puissance élevées et des cycles thermiques rapides, permettant des temps de montée et de descente en température rapides du four sans provoquer de choc thermique ou de dégradation.

Applications Industrielles Clés

La stabilité à haute température du MoSi2 le rend essentiel pour une gamme de processus industriels et scientifiques spécialisés.

Frittage et Cuisson des Céramiques

Les processus tels que le frittage de la zircone et la cuisson de l'alumine nécessitent des températures uniformes et stables qui dépassent souvent 1600°C. Les éléments MoSi2 fournissent la chaleur et le contrôle nécessaires pour garantir des propriétés matérielles cohérentes.

Traitement Thermique des Métaux

Bien que de nombreux traitements des métaux se déroulent à des températures plus basses, des processus spécialisés tels que le recuit et le durcissement à haute température nécessitent les capacités des éléments MoSi2 pour obtenir les structures métallurgiques souhaitées.

Fabrication du Verre et des Semi-conducteurs

La fabrication et le traitement du verre spécialisé et de certains matériaux semi-conducteurs impliquent des étapes de fusion ou de diffusion qui se produisent à des températures très élevées. Le MoSi2 fournit une source de chaleur électrique propre, adaptée à ces environnements sensibles.

Fours de Recherche et de Laboratoire

Dans les environnements de recherche, la capacité à atteindre des températures précises, reproductibles et extrêmes est essentielle pour le développement de matériaux. Les éléments MoSi2 sont un composant standard dans les fours de laboratoire à haute température utilisés pour un large éventail d'expériences.

Comprendre les compromis et les limites

Bien que puissants, les éléments MoSi2 ne sont pas une solution universelle. Leur performance dépend fortement des conditions de fonctionnement spécifiques, et ignorer celles-ci peut entraîner une défaillance prématurée.

Le « Pest » du MoSi2 : une vulnérabilité critique à basse température

Les éléments MoSi2 sont sensibles à un phénomène destructeur connu sous le nom de « Pest » ou « Pesting ». Cela se produit lorsque le matériau est maintenu pendant des périodes prolongées dans une plage de température d'environ 400°C à 700°C.

Dans cette plage, une oxydation rapide se produit le long des joints de grains avant qu'une couche de silice protectrice ne puisse se former, provoquant la désintégration de l'élément en poudre. Les fours utilisant du MoSi2 doivent donc être programmés pour traverser rapidement cette plage de température lors du chauffage et du refroidissement.

Dépendance aux atmosphères oxydantes

La couche de silice protectrice nécessite de l'oxygène pour se former. L'utilisation d'éléments MoSi2 dans des atmosphères à faible teneur en oxygène, réductrices ou sous vide abaisse considérablement leur température de fonctionnement maximale et leur durée de vie, car le mécanisme d'auto-réparation est désactivé.

MoSi2 contre Carbure de Silicium (SiC)

Comparé au Carbure de Silicium (SiC), un autre élément courant à haute température, le MoSi2 offre une température maximale plus élevée (1800°C+ contre ~1600°C pour le SiC). La résistance du MoSi2 est stable avec l'âge, tandis que la résistance du SiC augmente avec le temps, nécessitant un remplacement par des ensembles assortis.

Cependant, les éléments SiC ne sont pas sensibles au phénomène de « Pest » et peuvent être plus robustes dans les applications impliquant des cycles fréquents dans des plages de température plus basses.

Faire le bon choix pour votre objectif

La sélection du bon élément chauffant nécessite de comprendre le profil thermique complet et l'atmosphère de votre processus, et pas seulement la température maximale.

- Si votre objectif principal est de fonctionner constamment au-dessus de 1600°C dans une atmosphère oxydante : Le MoSi2 est le choix définitif et le plus durable.

- Si votre processus implique des maintenances prolongées dans la plage de 400 à 700°C : Le MoSi2 doit être évité en raison du risque élevé de désintégration par « Pest » ; envisagez le SiC ou d'autres alternatives.

- Si votre température la plus élevée est inférieure à 1550°C et que vous privilégiez la simplicité d'utilisation : Le Carbure de Silicium (SiC) est souvent une solution plus pratique et plus rentable.

En fin de compte, le choix du bon élément chauffant consiste à faire correspondre les forces et les faiblesses uniques du matériau aux exigences spécifiques de votre application thermique.

Tableau Récapitulatif :

| Application | Avantages Clés | Plage de Température |

|---|---|---|

| Frittage de Céramiques | Chauffage uniforme, températures stables | 1200°C - 1800°C |

| Traitement Thermique des Métaux | Recuit et durcissement à haute température | Jusqu'à 1800°C |

| Fabrication du Verre | Source de chaleur électrique propre | Au-dessus de 1600°C |

| Traitement des Semi-conducteurs | Contrôle précis de la température | 1200°C - 1800°C |

| Laboratoires de Recherche | Températures extrêmes reproductibles | 1200°C - 1800°C |

Améliorez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des systèmes de fours personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des performances précises pour vos besoins expérimentaux uniques, offrant durabilité et efficacité dans des atmosphères oxydantes jusqu'à 1800°C. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos applications thermiques !

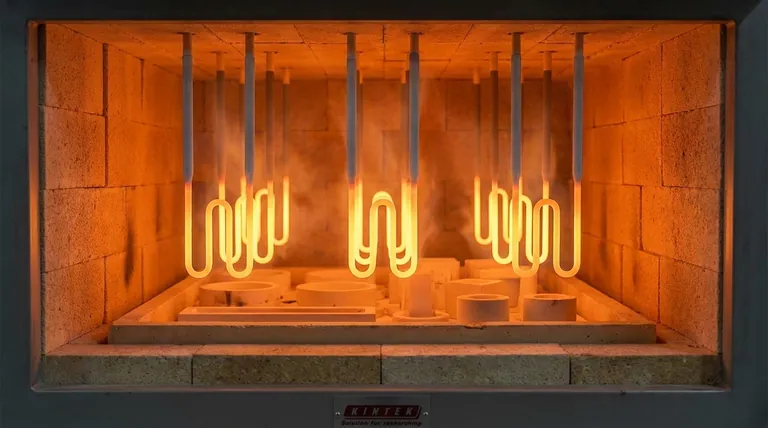

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quels sont les avantages de l'utilisation d'éléments chauffants au disiliciure de molybdène pour le traitement des alliages d'aluminium ? (Guide de chauffage rapide)

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température