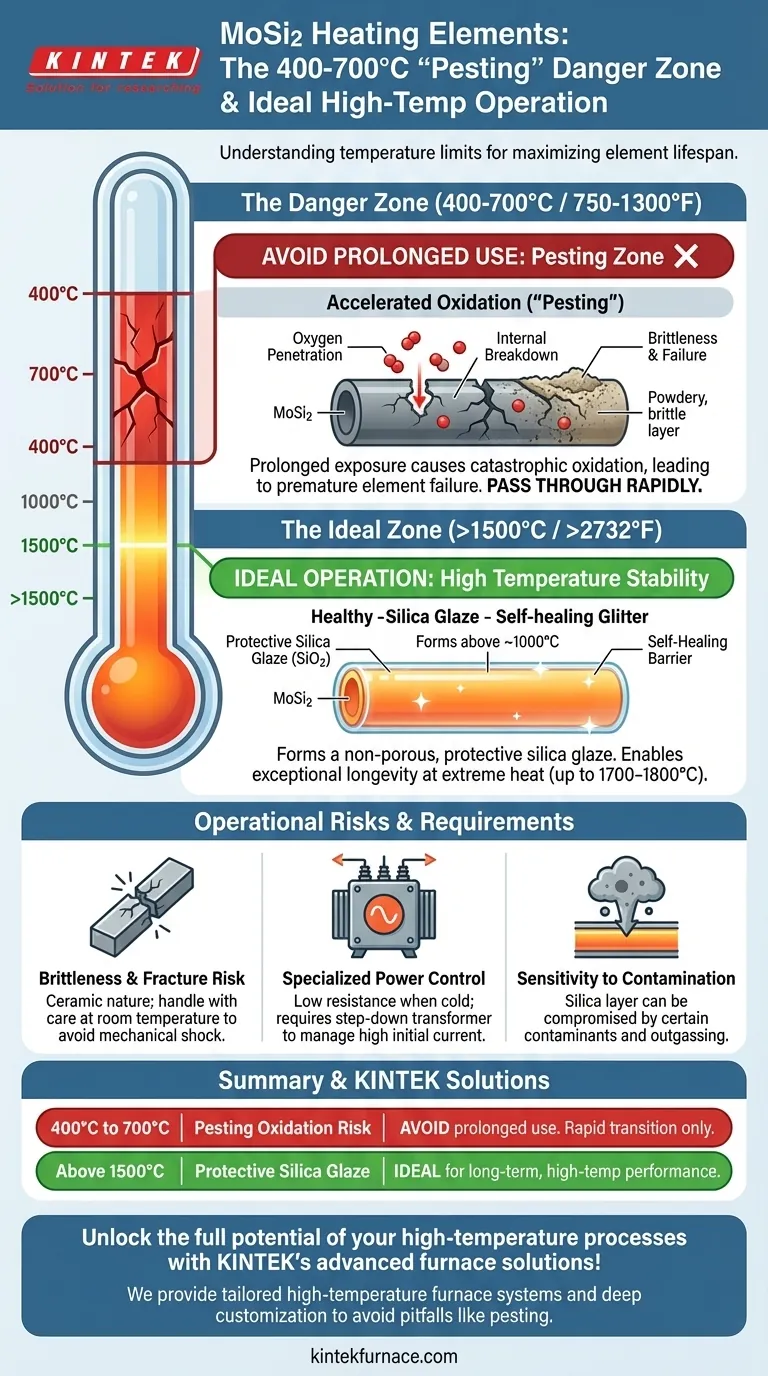

Pour des périodes de fonctionnement prolongées, vous devez éviter d'utiliser les éléments chauffants en disiliciure de molybdène (MoSi2) dans la plage de température de 400°C à 700°C (environ 750°F à 1300°F). Le fonctionnement dans cette fenêtre spécifique provoque une forme destructive d'oxydation accélérée qui peut entraîner une défaillance prématurée de l'élément.

Le problème fondamental avec les éléments MoSi2 n'est pas qu'ils ne peuvent pas supporter les basses températures, mais qu'ils doivent traverser rapidement la plage de 400-700°C. Une exposition prolongée dans cette zone déclenche un processus d'oxydation catastrophique, alors que c'est précisément à haute température que ces éléments excellent.

Le phénomène de « Pesting » : Pourquoi 400-700°C est une zone dangereuse

La limite des éléments MoSi2 ne concerne pas l'utilisation générale à basse température, mais une réaction chimique spécifique qui se produit dans une bande étroite. Comprendre ce mécanisme est essentiel pour maximiser la durée de vie de l'élément.

Comprendre l'oxydation accélérée

Dans la plage de 400 à 700°C, les éléments MoSi2 sont sujets à un phénomène souvent appelé « pesting » (oxydation par désagrégation). Il s'agit d'une oxydation rapide et désintégrante qui attaque la structure de l'élément.

Au lieu de former une couche externe protectrice, l'oxygène pénètre le matériau et provoque sa décomposition en une poudre d'oxyde de molybdène et de silice.

Le résultat : Fragilité et défaillance

Cette oxydation interne provoque le gonflement de l'élément, le rendant cassant et provoquant sa dégradation physique. Un élément soumis à un « pesting » prolongé tombera en panne bien plus tôt qu'un élément utilisé correctement.

C'est pourquoi les cycles marche/arrêt fréquents ou les longues périodes de « ralenti » à ces basses températures sont fortement déconseillés.

La solution : Transition rapide de la température

La procédure opérationnelle correcte consiste à chauffer le four rapidement à travers la plage de 400 à 700°C. En minimisant le temps passé dans cette zone dangereuse, la réaction de « pesting » n'a pas suffisamment de temps pour causer des dommages importants.

La véritable force du MoSi2 : Fonctionnement à haute température

Bien que les éléments MoSi2 présentent une faiblesse critique à basse température, ils sont spécifiquement conçus pour des performances et une longévité supérieures à chaleur extrême.

Conçu pour la chaleur extrême

Ces éléments sont conçus pour fonctionner en continu à des températures de four allant jusqu'à 1600-1700°C (2912-3092°F), certains modèles ayant des températures de surface d'élément atteignant 1800°C ou plus.

La glaçure de silice protectrice

Au-dessus d'environ 1000°C, les éléments MoSi2 forment sur leur surface une fine couche auto-réparatrice de verre de silice pure (SiO2). Cette glaçure non poreuse agit comme une barrière protectrice, empêchant toute oxydation ultérieure et assurant leur durée de vie exceptionnellement longue à haute température.

Cette fonction d'« auto-réparation » signifie que toute imperfection mineure de surface qui se développe pendant le fonctionnement est rapidement scellée par la couche de verre visqueuse.

Longévité supérieure au-dessus de 1500°C

Lorsqu'ils sont utilisés correctement et constamment au-dessus de 1500°C, les éléments MoSi2 durent souvent beaucoup plus longtemps que d'autres éléments courants à haute température, tels que ceux fabriqués en carbure de silicium (SiC).

Comprendre les compromis et les risques opérationnels

Pour mettre en œuvre avec succès les éléments MoSi2, vous devez également être conscient de leurs exigences opérationnelles distinctes et de leurs limites physiques.

Fragilité et risque de fracture

Les éléments MoSi2 sont un type de céramique et sont intrinsèquement fragiles à température ambiante. Ils sont sujets à la fracture due à un choc mécanique ou à un impact et doivent être manipulés avec soin lors de l'installation et de la maintenance.

Contrôle de puissance spécialisé

Ces éléments ont une très faible résistance électrique à température ambiante, qui augmente considérablement lorsqu'ils chauffent. Cela nécessite un système de contrôle de puissance sophistiqué, impliquant généralement un transformateur abaisseur de tension, pour gérer le courant d'appel initial élevé et éviter les dommages. Cela augmente le coût initial du système.

Sensibilité à la contamination

La couche de silice protectrice peut être compromise par certains contaminants. Les techniciens doivent assurer un entretien approprié du four et éviter les problèmes tels que le dégazage de peintures ou de matériaux réfractaires mal séchés, qui peuvent attaquer les éléments et raccourcir leur durée de vie.

Comment appliquer cela à votre projet

Votre stratégie opérationnelle doit être directement informée par votre objectif de processus principal.

- Si votre objectif principal est la durée de vie et la fiabilité maximales du four : Assurez-vous que votre système de contrôle est programmé pour faire monter et descendre la température à travers la plage de 400 à 700°C aussi rapidement que possible. Évitez les périodes de maintien ou de ralenti prolongées dans cette zone.

- Si votre objectif principal est d'exécuter des processus à très haute température (au-dessus de 1500°C) : Les éléments MoSi2 sont un choix idéal, car leur couche protectrice auto-réparatrice offre une stabilité et une longévité inégalées dans ces conditions extrêmes.

- Si votre objectif principal est le cyclage fréquent ou le travail à basse température : Évaluez attentivement si le MoSi2 est le bon choix. Les passages répétés dans la zone de « pesting » et l'absence de fonctionnement à haute température pour former une couche protectrice robuste peuvent entraîner une durée de vie plus courte que prévu.

En comprenant à la fois les forces et les faiblesses spécifiques du MoSi2, vous pouvez concevoir un système haute température très fiable et durable.

Tableau récapitulatif :

| Plage de température | Risque/Recommandation | Détails clés |

|---|---|---|

| 400°C à 700°C | Éviter l'utilisation prolongée | Provoque une oxydation par pesting, entraînant fragilité et défaillance prématurée |

| Au-dessus de 1500°C | Idéal pour une utilisation à long terme | Forme une glaçure de silice protectrice, assure une longévité et des performances supérieures |

Libérez tout le potentiel de vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, vous aidant à éviter les pièges courants comme le pesting dans les éléments MoSi2 et à obtenir des performances fiables et durables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

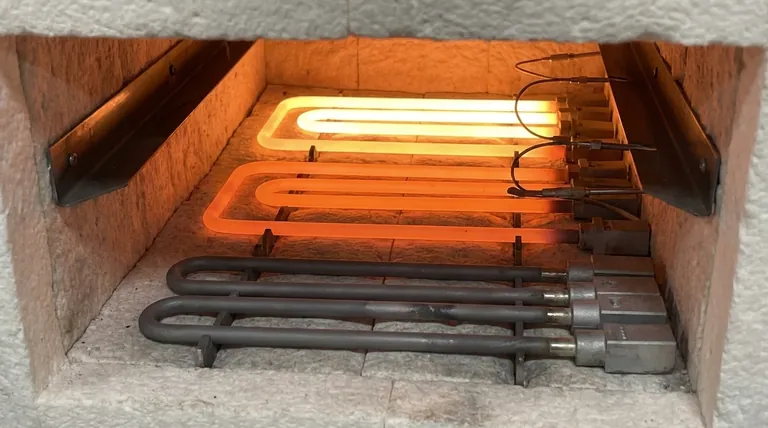

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quels types d'éléments chauffants au disiliciure de molybdène sont disponibles ? Choisissez le bon élément pour vos besoins à haute température

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température