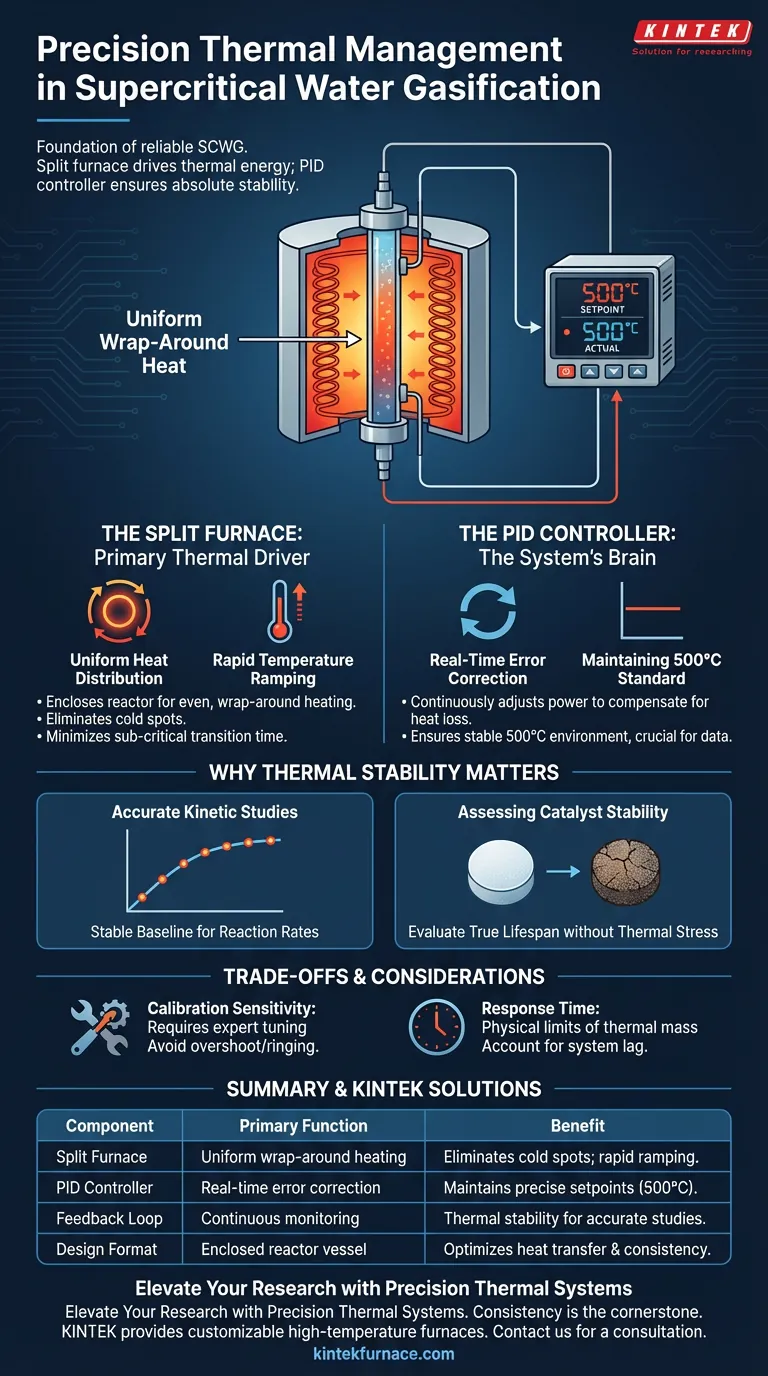

Une gestion thermique de précision est le fondement d'une gazéification fiable en eau supercritique. Un four fendu sert de principal moteur thermique, fournissant une chaleur uniforme et enveloppante pour élever rapidement le réacteur à des températures supercritiques. Agissant comme le cerveau du système, un régulateur PID (Proportionnel-Intégral-Dérivé) de haute précision surveille cette chaleur, fournissant une compensation en temps réel des pertes thermiques pour assurer une stabilité absolue pendant la réaction.

Dans la gazéification en eau supercritique, atteindre la température cible n'est que la moitié de la bataille ; la maintenir contre les fluctuations est là où réside le succès. L'intégration d'un four fendu et d'un régulateur PID assure la stabilité thermique requise pour étudier avec précision la cinétique de réaction et évaluer les performances du catalyseur.

Le rôle du four fendu

Obtenir une distribution uniforme de la chaleur

Un four fendu est conçu pour envelopper complètement le récipient du réacteur. Cette configuration "enveloppante" garantit que la chaleur est appliquée uniformément de tous les côtés.

En entourant le réacteur, le four élimine les points froids qui peuvent survenir avec des éléments chauffants unilatéraux. Cette uniformité est essentielle pour maintenir un état thermodynamique constant dans tout le fluide.

Montée en température rapide

Le temps est souvent une variable critique dans les expériences de gazéification. Un four fendu est capable de générer une énergie thermique intense pour élever rapidement la température du réacteur.

Cette montée rapide minimise le temps pendant lequel le fluide passe par des phases de transition subcritiques. Elle garantit que le système atteint efficacement les conditions de fonctionnement cibles.

Le rôle du régulateur PID

Correction d'erreur en temps réel

Alors que le four fournit la puissance brute, le régulateur PID fournit la finesse. Il compare en permanence la température réelle du réacteur au point de consigne.

Si le régulateur détecte une déviation, même mineure, causée par une perte de chaleur vers l'environnement ou des étapes de réaction endothermiques, il ajuste instantanément la puissance de sortie. Cela crée une boucle de rétroaction qui stabilise le système en temps réel.

Maintien de la norme de 500°C

Pour cette application spécifique, le système est souvent chargé de maintenir une température constante de 500 degrés Celsius.

À cette température, l'eau est bien entrée dans sa phase supercritique. Le régulateur PID garantit que l'environnement reste exactement à 500°C, plutôt que de fluctuer entre 490°C et 510°C, ce qui compromettrait les données expérimentales.

Pourquoi la stabilité thermique est importante

Permettre des études cinétiques précises

Pour modéliser la cinétique d'une réaction chimique, les chercheurs doivent isoler les variables. La température est la variable la plus critique à contrôler.

Si la température fluctue, il devient impossible de déterminer si un changement dans la production de gaz est dû à la cinétique chimique ou à un changement d'énergie thermique. Le four contrôlé par PID élimine cette variable, fournissant une base stable pour l'étude.

Évaluation de la stabilité du catalyseur

Les catalyseurs sont des matériaux sensibles qui peuvent se dégrader ou changer de comportement sous contrainte thermique.

En assurant un environnement thermique constant, les chercheurs peuvent évaluer la durée de vie et l'efficacité réelles d'un catalyseur. Cette configuration permet des tests de longue durée sans que des artefacts de cyclage thermique ne faussent les résultats.

Comprendre les compromis

Sensibilité de calibration

Bien qu'un régulateur PID soit puissant, il n'est pas "plug and play". Il nécessite un réglage minutieux de ses paramètres Proportionnel, Intégral et Dérivé.

Un réglage incorrect peut entraîner un "dépassement" (chauffage au-delà de 500°C) ou une "oscillation" (oscillation autour de la cible). Cela nécessite une expertise de l'opérateur pour le configurer correctement avant le début des expériences.

Limites du temps de réponse

Le four fendu est une masse thermique importante. Même avec un régulateur intelligent, il existe une limite physique à la vitesse à laquelle le système peut changer de température.

Le régulateur peut compenser les pertes de chaleur, mais il ne peut pas défier les lois de la thermodynamique. Les utilisateurs doivent tenir compte d'un léger décalage entre la commande du régulateur et la réponse physique du four.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre système de gazéification en eau supercritique, alignez l'utilisation de votre équipement sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est la modélisation cinétique : Privilégiez le réglage du PID pour garantir que la variance de température est négligeable, car c'est le seul moyen de dériver des constantes de vitesse de réaction précises.

- Si votre objectif principal est la durabilité du catalyseur : Utilisez la capacité d'enveloppement du four fendu pour garantir que l'ensemble du lit catalytique est chauffé uniformément, en évitant les points chauds ou froids localisés qui pourraient fausser la durée de vie du catalyseur.

Une cohérence ultime dans le contrôle de la température est le seul chemin vers des données reproductibles dans les environnements supercritiques.

Tableau récapitulatif :

| Composant | Fonction principale | Avantage pour la gazéification supercritique |

|---|---|---|

| Four fendu | Chauffage uniforme et enveloppant | Élimine les points froids ; assure une montée en température rapide. |

| Régulateur PID | Correction d'erreur en temps réel | Maintient des points de consigne précis (par exemple, 500°C) contre les pertes thermiques. |

| Boucle de rétroaction | Surveillance continue | Assure la stabilité thermique pour des études cinétiques précises. |

| Format de conception | Récipient de réacteur fermé | Optimise le transfert de chaleur et la cohérence thermodynamique. |

Élevez votre recherche avec des systèmes thermiques de précision

La cohérence est la pierre angulaire de données reproductibles en gazéification supercritique. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux spécifications uniques de votre réacteur. Nous permettons aux chercheurs d'éliminer les variables thermiques et de se concentrer sur les avancées en cinétique et en performance des catalyseurs.

Prêt à optimiser votre système supercritique ?

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Références

- Kapil Khandelwal, Ajay K. Dalai. Catalytic Supercritical Water Gasification of Canola Straw with Promoted and Supported Nickel-Based Catalysts. DOI: 10.3390/molecules29040911

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire et quelles sont ses principales caractéristiques ? Découvrez le chauffage de précision pour votre laboratoire

- Quelle est la différence entre un four à moufle et un four tubulaire ? Choisissez le bon outil haute température

- Les fours tubulaires à fente peuvent-ils être utilisés en orientation horizontale et verticale ? Maximisez l'efficacité de votre laboratoire grâce à une configuration flexible

- Pourquoi des tubes de quartz scellés sont-ils requis pour la synthèse des TMD ? Assurer la croissance de MoS2 et WS2 purs

- Comment le problème de chauffage non uniforme dans les fours tubulaires a-t-il été résolu ? Obtenez une uniformité de chaleur parfaite grâce à des conceptions avancées

- Quels sont les inconvénients des fours tubulaires à chauffage par induction ? Coût élevé, tubes métalliques et problèmes d'EMI

- Quel rôle joue un four tubulaire dans l'activation chimique du biochar d'eucalyptus ? Activation Thermique de Précision

- Quelle est la fonction d'un four tubulaire dans la synthèse du g-C3N4 ? Maîtriser l'exfoliation thermique pour une surface spécifique élevée