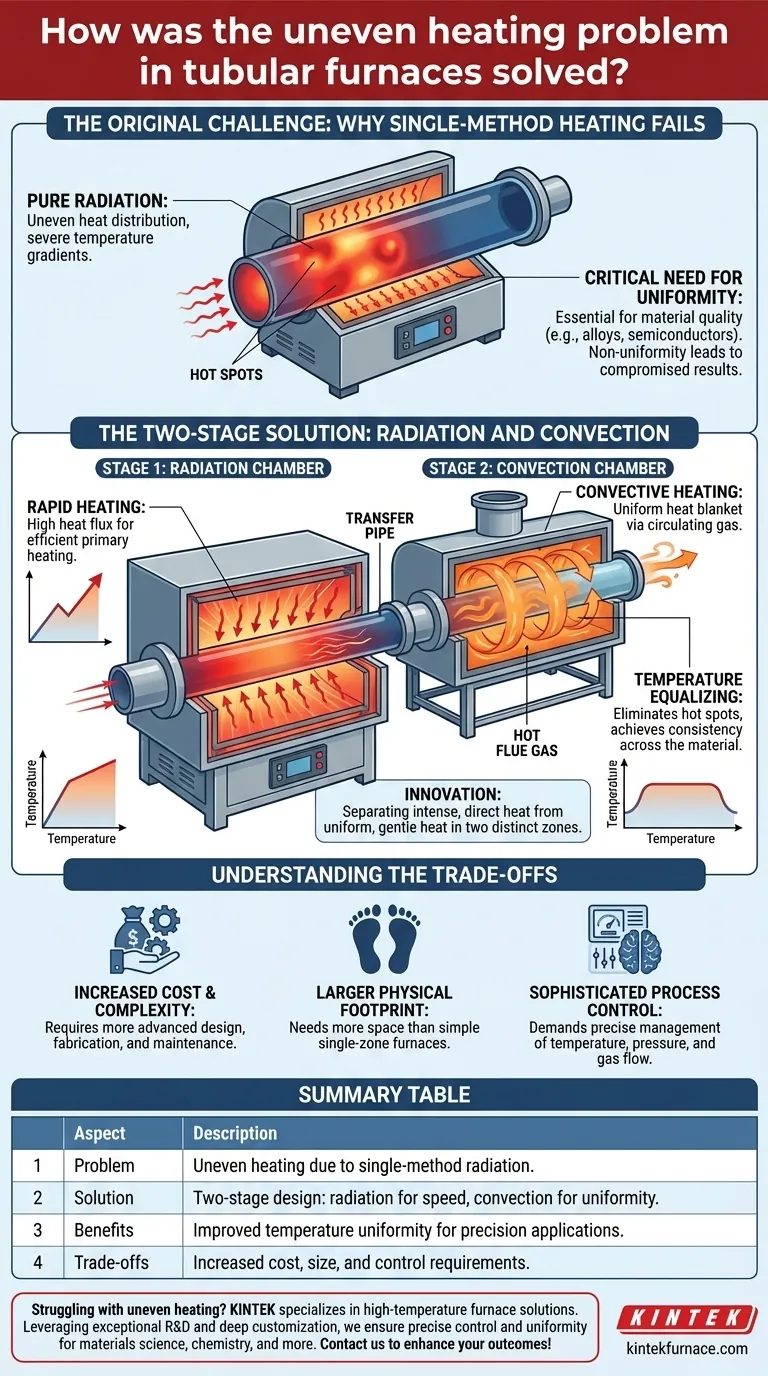

Historiquement, la solution a été d'aller au-delà d'une seule méthode de chauffage et de concevoir des fours tubulaires avec des sections distinctes de rayonnement et de convection. En séparant la chaleur intense et directe de la chambre de rayonnement de la chaleur plus uniforme et douce d'une chambre de convection, les concepteurs ont pu surmonter le problème persistant du chauffage non uniforme.

Le défi fondamental dans la conception des fours n'est pas seulement de fournir de la chaleur, mais de contrôler son transfert. L'innovation a consisté à adopter un processus en deux étapes : une étape de chauffage rapide (rayonnement) suivie d'une étape d'égalisation de la température (convection), assurant l'uniformité sur l'ensemble du matériau.

Le défi initial : pourquoi le chauffage par méthode unique échoue

Les conceptions de fours tubulaires précoces ou simplistes avaient souvent du mal à maintenir une température constante sur le diamètre du tube. Cette limitation découle de la nature fondamentale du transfert de chaleur.

Le problème avec la pure radiation

Lorsqu'un four ne dépend que de la chaleur radiante, le côté du tube faisant directement face aux éléments chauffants devient considérablement plus chaud que le côté opposé. Cela crée des points chauds et de graves gradients de température.

Ces éléments chauffants, souvent fabriqués à partir de matériaux comme le Kanthal ou le carbure de silicium, transfèrent la chaleur très efficacement par rayonnement ligne de vue, mais cette nature directe est aussi la source de la non-uniformité.

Le besoin critique d'uniformité

Pour de nombreuses applications modernes, telles que les traitements d'alliages métalliques, la fabrication de semi-conducteurs ou la synthèse chimique, la constance de la température n'est pas un luxe, c'est une exigence stricte.

Même de légères variations de température peuvent compromettre l'intégrité structurelle, les propriétés chimiques ou la qualité globale du matériau, rendant le processus défaillant.

La solution en deux étapes : rayonnement et convection

La percée est venue de l'imitation de la conception de fours à boîte plus grands et très efficaces et de l'application des principes à un format tubulaire. Cela implique la création de deux zones distinctes à l'intérieur du four.

Étape 1 : La chambre de rayonnement

C'est la zone de chauffage principale où les tubes sont exposés au rayonnement direct des éléments chauffants. Son objectif est d'amener rapidement et efficacement le matériau à sa plage de température cible.

Cette section est optimisée pour un flux de chaleur élevé et la vitesse, accomplissant rapidement l'essentiel du travail de chauffage.

Étape 2 : La chambre de convection

Après le chauffage intense initial, le matériau passe à une section de convection. Ici, il n'y a pas d'éléments chauffants en ligne de vue directe.

Au lieu de cela, les gaz de combustion chauds de la section radiante circulent autour des tubes. Ce chauffage par convection est moins intense mais bien plus englobant, enveloppant les tubes d'un voile uniforme de gaz chaud.

Cette étape de « trempage » permet à la température de s'égaliser sur toute la circonférence du tube, éliminant les points chauds créés dans la chambre de rayonnement.

Comprendre les compromis

Bien que la conception à double chambre soit très efficace, elle introduit des complexités qu'il est important de reconnaître.

Coût et complexité accrus

Un four doté à la fois de sections de rayonnement et de convection est intrinsèquement plus complexe à concevoir, à fabriquer et à entretenir qu'un simple four radiant à zone unique.

Empreinte physique plus importante

La séparation des deux zones de chauffage nécessite plus d'espace physique, rendant ces fours plus grands et potentiellement plus difficiles à intégrer dans les aménagements d'installations existants.

Contrôle de processus sophistiqué

La gestion de la température, de la pression et du débit de gaz entre deux zones distinctes nécessite un système de contrôle de processus plus avancé pour garantir des performances et une sécurité optimales.

Faire le bon choix pour votre objectif

Comprendre ce principe de conception vous aide à sélectionner, utiliser et dépanner les fours plus efficacement.

- Si votre objectif principal est le traitement de matériaux de haute précision : Un four avec des zones de rayonnement et de convection dédiées est essentiel pour obtenir l'uniformité de température requise.

- Si votre objectif principal est le chauffage rapide et en vrac où une certaine non-uniformité est acceptable : Une conception plus simple, dominante en rayonnement, pourrait être une solution plus rentable.

- Si vous dépanniez un four existant : Un chauffage inégal indique souvent un déséquilibre entre les sections radiante et convective, tel qu'un conduit de gaz de combustion bloqué empêchant un transfert de chaleur convectif approprié.

En maîtrisant l'interaction des différents modes de transfert de chaleur, la technologie des fours fournit le contrôle précis essentiel à la science moderne des matériaux.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Problème | Chauffage non uniforme dans les fours tubulaires en raison de la dépendance à un rayonnement par méthode unique, provoquant des points chauds et des gradients de température. |

| Solution | Conception en deux étapes : chambre de rayonnement pour le chauffage rapide et chambre de convection pour l'égalisation uniforme de la température. |

| Avantages | Uniformité de température améliorée, essentielle pour des applications telles que les traitements métalliques et la fabrication de semi-conducteurs. |

| Compromis | Coût accru, empreinte physique plus importante et besoin de systèmes de contrôle de processus sophistiqués. |

Vous avez des difficultés avec le chauffage non uniforme dans vos processus de laboratoire ? KINTEK se spécialise dans les solutions de fours à haute température adaptées à vos besoins uniques. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous dotés de solides capacités de personnalisation approfondie. Que vous soyez dans la science des matériaux, la chimie ou la recherche sur les semi-conducteurs, nos conceptions avancées garantissent un contrôle précis de la température et une uniformité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats expérimentaux et votre efficacité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision