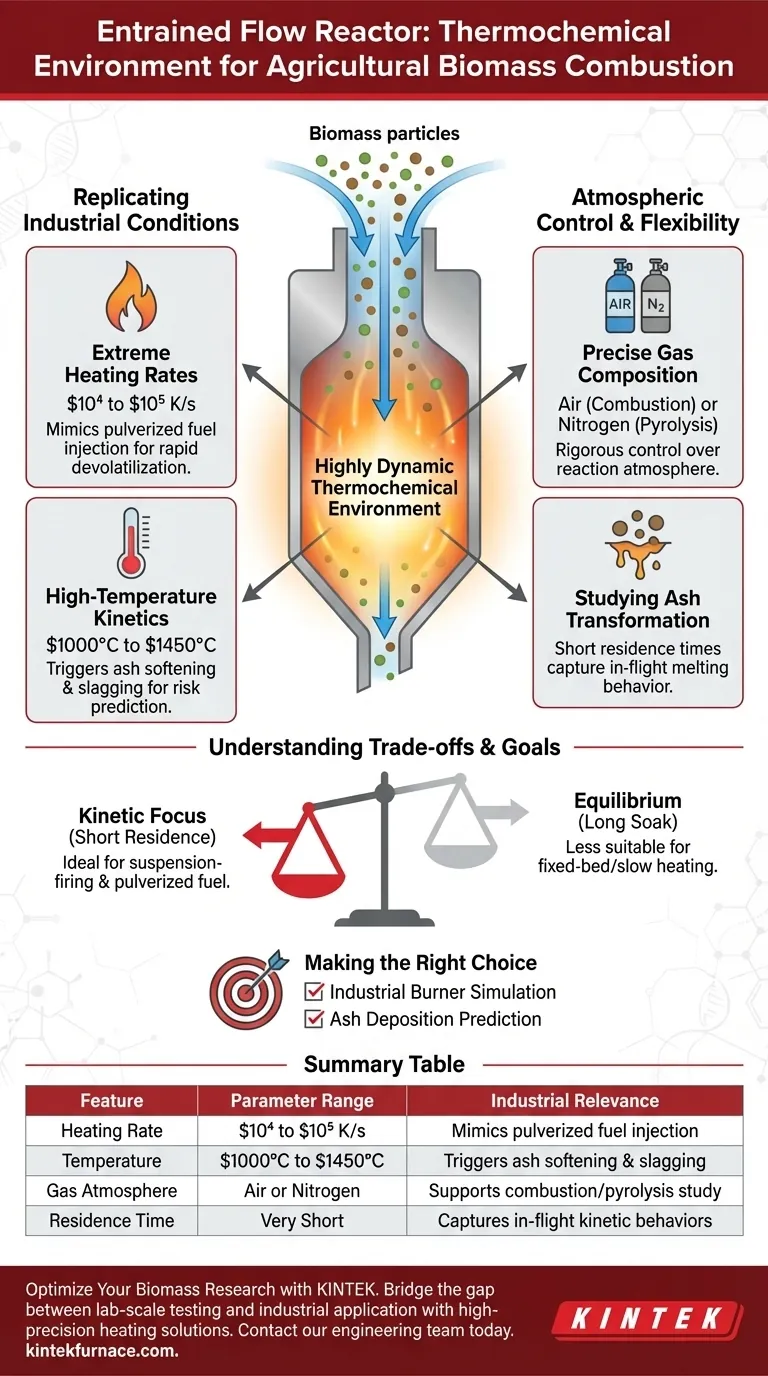

Un réacteur à flux entraîné fournit un environnement thermochimique très dynamique conçu pour reproduire les conditions agressives trouvées dans les brûleurs à l'échelle industrielle. Plus précisément, il soumet la biomasse agricole à des vitesses de chauffage ultra-rapides de $10^4$ à $10^5$ K/s et à des températures élevées allant de $1000^\circ$C à $1450^\circ$C. Cette configuration combine ces extrêmes thermiques avec de courts temps de séjour pour isoler les comportements cinétiques rapides.

En simulant les conditions cinétiques extrêmes des fours industriels, les réacteurs à flux entraîné permettent aux chercheurs d'isoler et d'observer les transformations et les comportements de fusion des cendres qui sont impossibles à reproduire dans des environnements statiques ou à chauffage lent.

Reproduction des conditions industrielles

Vitesses de chauffage extrêmes

La caractéristique déterminante de ce réacteur est sa capacité à atteindre des vitesses de chauffage comprises entre $10^4$ et $10^5$ K/s.

Ce choc thermique rapide imite l'injection de combustible pulvérisé dans un brûleur commercial. Il garantit que la biomasse subit la dévolatilisation et la combustion sur une échelle de temps pertinente pour la production d'énergie réelle.

Cinétique à haute température

Le réacteur fonctionne dans une plage de température strictement contrôlée de $1000^\circ$C à $1450^\circ$C.

Cette plage est essentielle pour la recherche sur la biomasse agricole. Elle pousse délibérément le combustible dans la zone thermique où la matière inorganique (cendres) commence à ramollir, fondre ou se transformer, permettant ainsi de prédire les risques de slagging et de fouling.

Contrôle atmosphérique et flexibilité

Composition précise des gaz

L'équipement permet un contrôle rigoureux de l'atmosphère de réaction.

Les chercheurs peuvent introduire de l'air pour simuler des conditions de combustion standard. Alternativement, l'environnement peut être basculé vers l'azote pour étudier la pyrolyse (décomposition thermique en l'absence d'oxygène).

Étude de la transformation des cendres

La combinaison d'environnements gazeux spécifiques et de hautes températures est utilisée pour étudier la transformation des cendres.

Comme le temps de séjour est court, le réacteur capture le comportement de fusion spécifique des particules de cendres pendant leur vol. Cela fournit des données sur le comportement physique des résidus agricoles avant qu'ils ne se déposent ou ne s'accumulent sur les surfaces de la chaudière.

Comprendre les compromis

Focus cinétique vs. équilibre

L'environnement fourni est spécialisé pour les conditions cinétiques extrêmes et les temps de séjour courts.

Par conséquent, cette configuration est moins adaptée à l'étude des processus qui nécessitent de longs temps de "trempage" thermique ou des profils de chauffage lents, tels que la combustion en lit fixe ou la production de charbon de bois. Les données dérivées sont spécifiques aux applications de combustion en suspension ou de combustible pulvérisé.

Faire le bon choix pour votre objectif

Pour déterminer si les données d'un réacteur à flux entraîné s'appliquent à votre projet spécifique de biomasse, considérez ce qui suit :

- Si votre objectif principal est la simulation de brûleurs industriels : Cet environnement est idéal car il reproduit fidèlement les vitesses de chauffage rapides et les temps de vol courts de la combustion en suspension commerciale.

- Si votre objectif principal est la prédiction du dépôt de cendres : La capacité de contrôler les températures jusqu'à $1450^\circ$C en fait l'outil approprié pour analyser le comportement de fusion et le potentiel de slagging.

Ce réacteur relie les expériences à l'échelle du laboratoire à la réalité industrielle en privilégiant l'historique temps-température de la particule de combustible.

Tableau récapitulatif :

| Caractéristique | Plage de paramètres | Pertinence industrielle |

|---|---|---|

| Vitesse de chauffage | $10^4$ à $10^5$ K/s | Imite l'injection de combustible pulvérisé |

| Température | $1000^\circ$C à $1450^\circ$C | Déclenche le ramollissement et le slagging des cendres |

| Atmosphère gazeuse | Air ou Azote | Soutient l'étude de la combustion ou de la pyrolyse |

| Temps de séjour | Très court | Capture les comportements cinétiques en vol |

Optimisez votre recherche sur la biomasse avec KINTEK

Comblez le fossé entre les tests en laboratoire et les applications industrielles. KINTEK fournit des solutions de chauffage de haute précision et des systèmes de fours personnalisables, adaptés à vos besoins spécifiques en matière de biomasse et de recherche cinétique. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD conçus pour résister aux températures extrêmes et aux exigences atmosphériques spécialisées.

Prêt à améliorer vos tests de matériaux ? Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de vos paramètres expérimentaux uniques et découvrir comment nos fours haute température personnalisables peuvent fournir le contrôle thermique précis dont votre recherche a besoin.

Guide Visuel

Références

- Samarthkumar Pachchigar, Marcus Öhman. Ash Transformation during Combustion of Agricultural Biomass in Entrained Flow Conditions with a Focus on Phosphorus. DOI: 10.1021/acs.energyfuels.4c05064

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi une chambre de laboratoire environnementale équipée d'une fenêtre optique est-elle nécessaire pour la synthèse du carbure de hafnium ?

- Pourquoi le renforcement de la résistance du coke est-il essentiel ? Maximiser l'efficacité et la stabilité du haut fourneau

- Quel est le rôle d'un four de réaction à haute température dans la fusion par flamme ? Maîtriser la sphéroïdisation de l'alumine

- Comment l'influence de la température de perméation sur la dureté de l'acier est-elle quantifiée ? Modélisation de précision pour la nitruration plasma

- Quelle est la fonction d'une étuve de laboratoire dans le traitement des déchets NdFeB ? Assurer la pureté dans la récupération des terres rares

- Comment les systèmes d'oxydation de surface améliorent-ils les performances de l'interface des fibres graphitées ? Maximiser la résistance des composites

- Pourquoi une plaque de construction chauffante in situ est-elle intégrée pour les alliages IN718 ? Assurer l'intégrité structurelle dans la fabrication additive

- Comment un four de séchage à température constante contribue-t-il à la suspension céramique MgTiO3-CaTiO3 ? Optimisez la qualité de vos précurseurs