Le renforcement de la résistance du coke est essentiel car il garantit la stabilité physique et la perméabilité de la colonne de matière à l'intérieur du haut fourneau. Dans des environnements à haute température et haute pression, un coke résistant résiste à la pulvérisation, maintenant le flux de gaz critique nécessaire à une réduction chimique efficace. Sans cette intégrité mécanique, le fonctionnement du fourneau devient instable, entravant à la fois la rentabilité et les objectifs de faible émission de carbone.

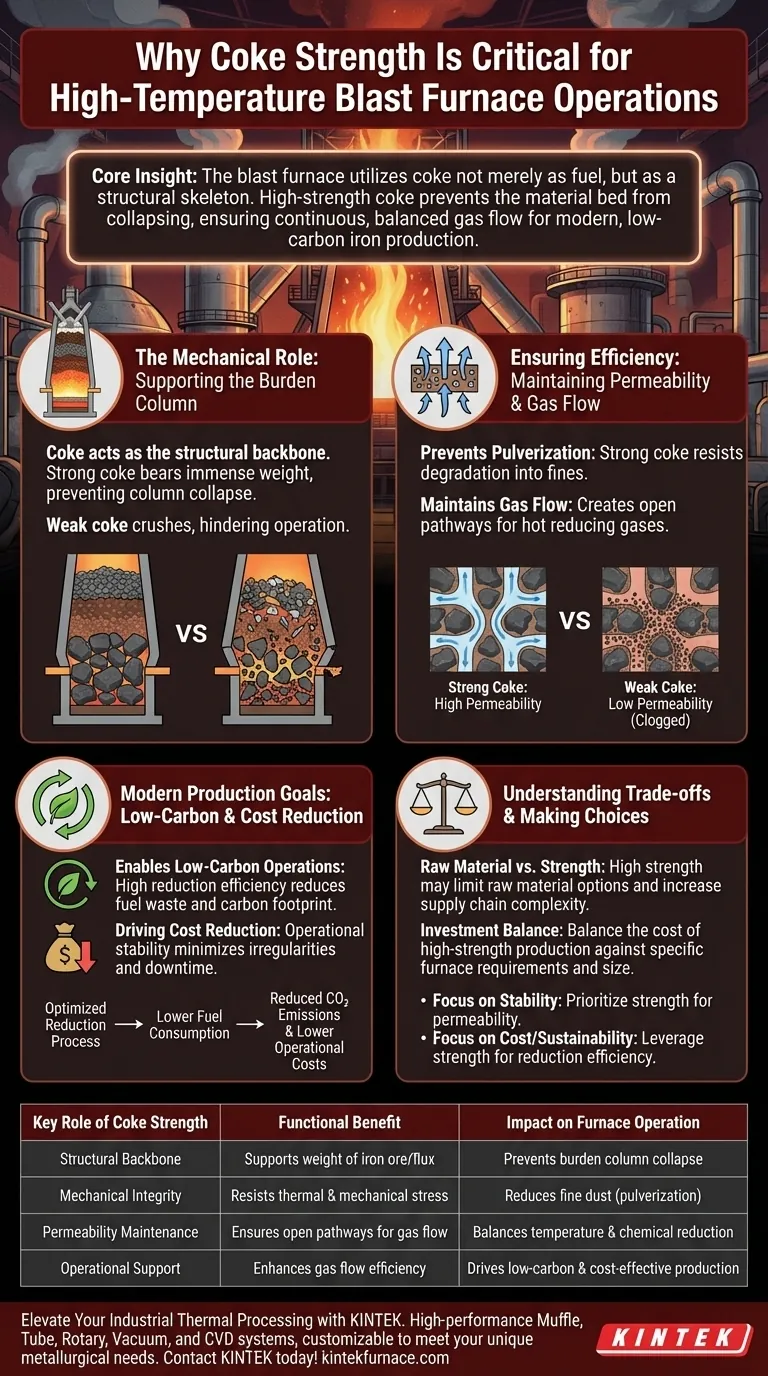

Idée clé : Le haut fourneau utilise le coke non seulement comme combustible, mais aussi comme squelette structurel. Un coke à haute résistance empêche le lit de matière de s'effondrer en poussière, assurant le flux de gaz continu et équilibré nécessaire à la production moderne de fer à faible émission de carbone.

Le rôle mécanique du coke dans le fourneau

Soutien de la colonne de charge

Le haut fourneau agit comme une cuve de réaction massive où les solides descendent et les gaz montent. Le coke doit agir comme l'épine dorsale structurelle de ce système.

Il supporte le poids immense des couches de minerai de fer et de fondant au-dessus de lui. Si le coke manque de résistance suffisante, il s'écrasera sous cette charge, entraînant un effondrement de la colonne de matière.

Résistance aux contraintes thermiques et mécaniques

Les conditions à l'intérieur du fourneau impliquent une chaleur et une pression extrêmes. Des équipements et des procédés spécifiques sont employés pour améliorer la résistance du coke afin qu'il puisse résister à cet environnement hostile.

Le coke à haute résistance conserve sa forme même lorsqu'il est soumis à des chocs thermiques intenses et à l'abrasion mécanique. Cette résistance est la principale défense contre l'instabilité opérationnelle.

Assurer l'efficacité opérationnelle

Prévention de la pulvérisation

Le principal risque d'un coke faible est la pulvérisation. Lorsque le coke se dégrade en fines poussières, il remplit les vides entre les matériaux solides plus gros.

Le coke à haute résistance ne se décompose pas facilement. En restant intact, il empêche ces fines de colmater le fourneau, ce qui arrêterait le système et la production.

Maintien du flux de gaz et de la perméabilité

Pour que le fourneau fonctionne, les gaz réducteurs chauds doivent monter librement à travers la charge. Un coke résistant crée et préserve la perméabilité (chemins ouverts) nécessaire à ce gaz.

Cela assure un équilibre du flux de gaz dans tout le fourneau. Une distribution uniforme des gaz permet des réactions chimiques et de température uniformes, optimisant l'efficacité de la réduction du minerai de fer.

Le lien avec les objectifs de production modernes

Permettre les opérations à faible émission de carbone

L'efficacité du flux de gaz se traduit directement par la performance environnementale. En maintenant une efficacité de réduction élevée, le coke résistant fournit le support matériel nécessaire aux opérations de haut fourneau à faible émission de carbone.

Lorsque le processus de réduction est optimisé, moins de combustible est gaspillé et l'empreinte carbone de l'opération est minimisée.

Réduction des coûts

La stabilité opérationnelle est essentielle à la performance économique. Le renforcement de la résistance du coke réduit la fréquence des irrégularités et des temps d'arrêt potentiels causés par une mauvaise perméabilité.

En assurant un déroulement fluide et efficace du processus, le coke à haute résistance contribue directement à la réduction globale des coûts pour l'installation.

Comprendre les compromis

Exigences en matière de matières premières

L'obtention d'une résistance élevée dicte souvent la sélection de mélanges de charbon spécifiques ou de méthodes de traitement.

Bien qu'essentielle pour la performance du fourneau, la priorité accordée à une résistance maximale peut limiter la gamme des matières premières utilisables, augmentant potentiellement la complexité de la chaîne d'approvisionnement.

L'équilibre de l'investissement

La mise en œuvre des équipements et procédés spécifiques requis pour augmenter la résistance du coke représente un investissement opérationnel.

Les opérateurs doivent équilibrer le coût de production de coke à ultra-haute résistance avec les exigences spécifiques de la taille de leur haut fourneau. L'objectif est d'atteindre une intégrité suffisante pour prévenir la pulvérisation sans sur-ingénierie du matériau au-delà de ce que le fourneau exige.

Faire le bon choix pour votre objectif

Pour optimiser les opérations du haut fourneau, vous devez considérer la résistance du coke comme une condition préalable fonctionnelle à la stabilité.

- Si votre objectif principal est la stabilité opérationnelle : Privilégiez la résistance du coke pour prévenir la pulvérisation et maintenir une perméabilité maximale dans la colonne de matière.

- Si votre objectif principal est le coût et la durabilité : Exploitez le coke à haute résistance pour maximiser l'efficacité de la réduction, réduisant ainsi la consommation de combustible et les émissions de carbone.

En fin de compte, le maintien de l'intégrité du coke est l'exigence fondamentale pour soutenir une production de fer efficace, à faible coût et à faible émission de carbone.

Tableau récapitulatif :

| Rôle clé de la résistance du coke | Bénéfice fonctionnel | Impact sur le fonctionnement du fourneau |

|---|---|---|

| Épine dorsale structurelle | Supporte le poids du minerai de fer/fondant | Prévient l'effondrement de la colonne de charge |

| Intégrité mécanique | Résiste aux contraintes thermiques et mécaniques | Réduit la poussière fine (pulvérisation) |

| Maintien de la perméabilité | Assure des chemins ouverts pour le flux de gaz | Équilibre la température et la réduction chimique |

| Support opérationnel | Améliore l'efficacité du flux de gaz | Favorise une production à faible émission de carbone et rentable |

Élevez votre traitement thermique industriel avec KINTEK

Le maintien de l'intégrité des matériaux dans des conditions extrêmes est non négociable pour le succès opérationnel. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD haute performance, ainsi que d'autres fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques en métallurgie et en recherche.

Que vous testiez la résistance des matériaux ou optimisiez les processus de réduction chimique, notre équipement de précision fournit le support matériel nécessaire à la stabilité et à la réduction des coûts. Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four de laboratoire de précision ventilé dans le post-traitement des nanotubes de carbone dispersés ?

- Quel mécanisme provoque la formation de micro-fissures dans le clinker de zinc lors du chauffage par micro-ondes ? Améliorer l'efficacité de la lixiviation

- Quelles fonctions l'ammoniac (NH3) remplit-il au-delà de son rôle de source d'azote ? Débloquez l'ingénierie de surface avancée

- Quels sont les défis associés aux fours à chambre ? Surmontez l'inefficacité et les problèmes de qualité

- Quel est le but du recuit du substrat de saphir à 980 °C avec du Cr ? Obtenir une croissance unidirectionnelle de Cr2S3

- Pourquoi les matières premières sont-elles compactées en briquettes pour la réduction carbothermique sous vide ? Optimisez votre production de magnésium

- Comment un système de réaction de haute précision aide-t-il la recherche sur le CLR du méthane ? Débloquez des informations avancées sur le gaz de synthèse

- Comment un four de séchage sous vide contribue-t-il à la stabilité structurelle des électrodes composites à base de silicium ?