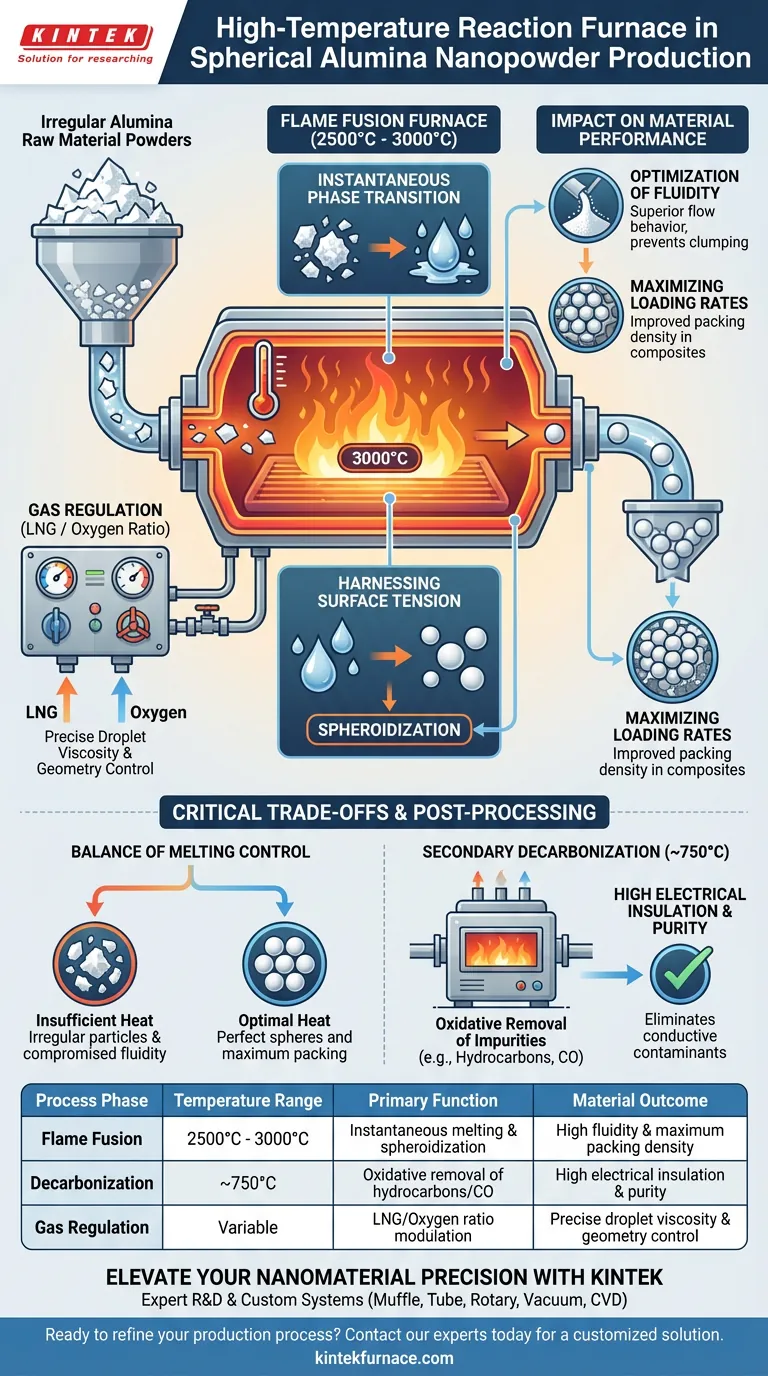

Le four de réaction à haute température agit comme le principal récipient de transformation dans le processus de fusion par flamme, responsable du changement morphologique du matériau. Il génère un environnement thermique extrême, spécifiquement entre 2500 et 3000 degrés Celsius, pour faire fondre instantanément les poudres de matière première d'alumine irrégulières en gouttelettes liquides.

La fonction principale du four est de faciliter une sphéroïdisation rapide grâce à une gestion thermique précise. En contrôlant l'atmosphère de combustion, le four dicte la tension superficielle des gouttelettes en fusion, ce qui détermine directement la géométrie des particules et la capacité du matériau final à se tasser efficacement dans des applications composites.

Le Mécanisme de Sphéroïdisation

Transition de Phase Instantanée

Le rôle fondamental du four est de surmonter le point de fusion élevé de l'alumine.

En maintenant des températures de 2500 à 3000 degrés Celsius, le four force la poudre brute à subir une transition de phase immédiate du solide au liquide.

Cette fusion rapide est essentielle pour garantir que chaque particule soit complètement fondue avant de quitter la zone thermique.

Exploiter la Tension Superficielle

Une fois l'alumine liquéfiée, la physique prend le relais.

L'environnement du four permet aux gouttelettes liquides de se transformer naturellement en sphères parfaites grâce à la tension superficielle.

Cette transformation de particules irrégulières et anguleuses en sphères lisses est la valeur ajoutée distinctive du processus de fusion par flamme.

Contrôle de la Fusion via les Rapports de Gaz

Le four n'est pas seulement une source de chaleur ; c'est une chambre de réaction réglable.

Les opérateurs ajustent le rapport du débit de gaz naturel liquéfié (GNL) et d'oxygène pour moduler les caractéristiques de la flamme.

Ce contrôle précis régule le degré de fusion de la poudre, garantissant que les gouttelettes aient la viscosité et la tension superficielle correctes pour se circulariser efficacement.

Impact sur les Performances du Matériau

Optimisation de la Fluidité

La forme sphérique produite dans le four modifie radicalement le comportement de la poudre en vrac.

Les poudres sphériques présentent une fluidité supérieure, leur permettant de s'écouler comme un liquide plutôt que de s'agglomérer comme une poussière anguleuse.

Maximisation des Taux de Chargement

Parce que les particules sont sphériques, elles peuvent être tassées plus étroitement.

Cela améliore le taux de chargement dans les matériaux composites, permettant aux fabricants d'intégrer plus d'alumine fonctionnelle dans un volume donné de résine ou de liant.

Compromis Critiques et Post-Traitement

L'Équilibre du Contrôle de la Fusion

Obtenir des sphères parfaites nécessite un équilibre délicat dans le rapport GNL/Oxygène.

Si la température ou le temps de séjour est insuffisant, la poudre ne fondra pas complètement, résultant en des formes irrégulières qui compromettent la fluidité.

Inversement, les environnements thermiques agressifs doivent être gérés pour maintenir la distribution granulométrique.

Le Rôle de la Décarbonation Secondaire

Bien que le four de fusion fonctionne jusqu'à 3000°C pour façonner la particule, il ne retire pas nécessairement toutes les impuretés.

Un processus secondaire à haute température, souvent effectué à 750 degrés Celsius, est nécessaire pour la décarbonation.

Cette étape utilise des réactions oxydatives pour éliminer les impuretés adsorbées telles que l'acétaldéhyde, les hydrocarbures et le monoxyde de carbone.

Sans ce traitement thermique secondaire, le carbone résiduel peut créer une résistance thermique ou des chemins conducteurs indésirables, sapant les propriétés d'isolation électrique du composite final.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre production de nanopoudres d'alumine, alignez les paramètres de votre four sur vos exigences matérielles spécifiques :

- Si votre objectif principal est l'Empaquetage Physique et le Flux : Privilégiez le contrôle précis du rapport GNL/Oxygène dans la plage de 2500–3000°C pour assurer une sphéroïdisation et une tension superficielle maximales.

- Si votre objectif principal est l'Isolation Électrique : Assurez-vous que votre processus comprend une étape de décarbonation distincte à 750°C pour éliminer les impuretés carbonées qui agissent comme contaminants conducteurs.

Le four n'est pas simplement un appareil de chauffage, mais un outil de précision pour l'ingénierie simultanée de la géométrie des particules et de la chimie de surface.

Tableau Récapitulatif :

| Phase du Processus | Plage de Température | Fonction Principale | Résultat Matériel |

|---|---|---|---|

| Fusion par Flamme | 2500°C - 3000°C | Fusion instantanée & sphéroïdisation | Fluidité élevée & densité d'empaquetage maximale |

| Décarbonation | ~750°C | Élimination oxydative des hydrocarbures/CO | Isolation électrique élevée & pureté |

| Régulation des Gaz | Variable | Modulation du rapport GNL/Oxygène | Contrôle précis de la viscosité & de la géométrie des gouttelettes |

Élevez la Précision de Vos Nanomatériaux avec KINTEK

Débloquez des performances matérielles supérieures grâce à l'ingénierie thermique avancée. Que vous optimisiez l'alumine sphérique pour des composites à haute charge ou que vous assuriez une isolation électrique de pointe grâce à une décarbonation précise, KINTEK vous apporte l'expertise dont vous avez besoin.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Tous nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre aux exigences atmosphériques et thermiques uniques de votre application spécifique.

Prêt à affiner votre processus de production ? Contactez nos experts dès aujourd'hui pour concevoir une solution de four personnalisée qui garantit l'excellence matérielle.

Guide Visuel

Références

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les principaux objectifs de l'utilisation d'un flux d'argon de haute pureté lors de la pyrolyse des membranes CMS ? Obtenir des résultats de haute pureté

- Quels sont les avantages de l'utilisation d'un four de laboratoire programmable à haute température pour le ciment CSA ? Contrôle de précision

- Comment la technologie de refusion électroslag (ESR) améliore-t-elle les superalliages Ni30 ? Atteignez une pureté et une plasticité maximales

- Quel est le but principal de l'introduction de gaz réactifs (SF6/CF4) dans la pulvérisation magnétron ? Restaurer la stœchiométrie du film

- Quelle est la fonction principale d'un four de frittage à haute température fonctionnant à 1173 K dans la préparation de précurseurs d'oxydes poreux ? Assurer l'intégrité structurelle de vos précurseurs

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise

- Quelle est la fonction d'une étuve de laboratoire dans la préparation du charbon actif ? Assurer la stabilité supérieure du matériau

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour le laitier de magnésium ? Préservation de l'intégrité de l'échantillon