La contribution d'un four de séchage à température constante au traitement de la suspension céramique MgTiO3-CaTiO3 réside dans l'élimination précise du solvant éthanol sans dégrader la structure du matériau. En fournissant un environnement thermique uniforme et en augmentant progressivement la température, le four transforme la suspension liquide en une poudre précurseur sèche et de haute qualité, adaptée aux étapes de fabrication ultérieures.

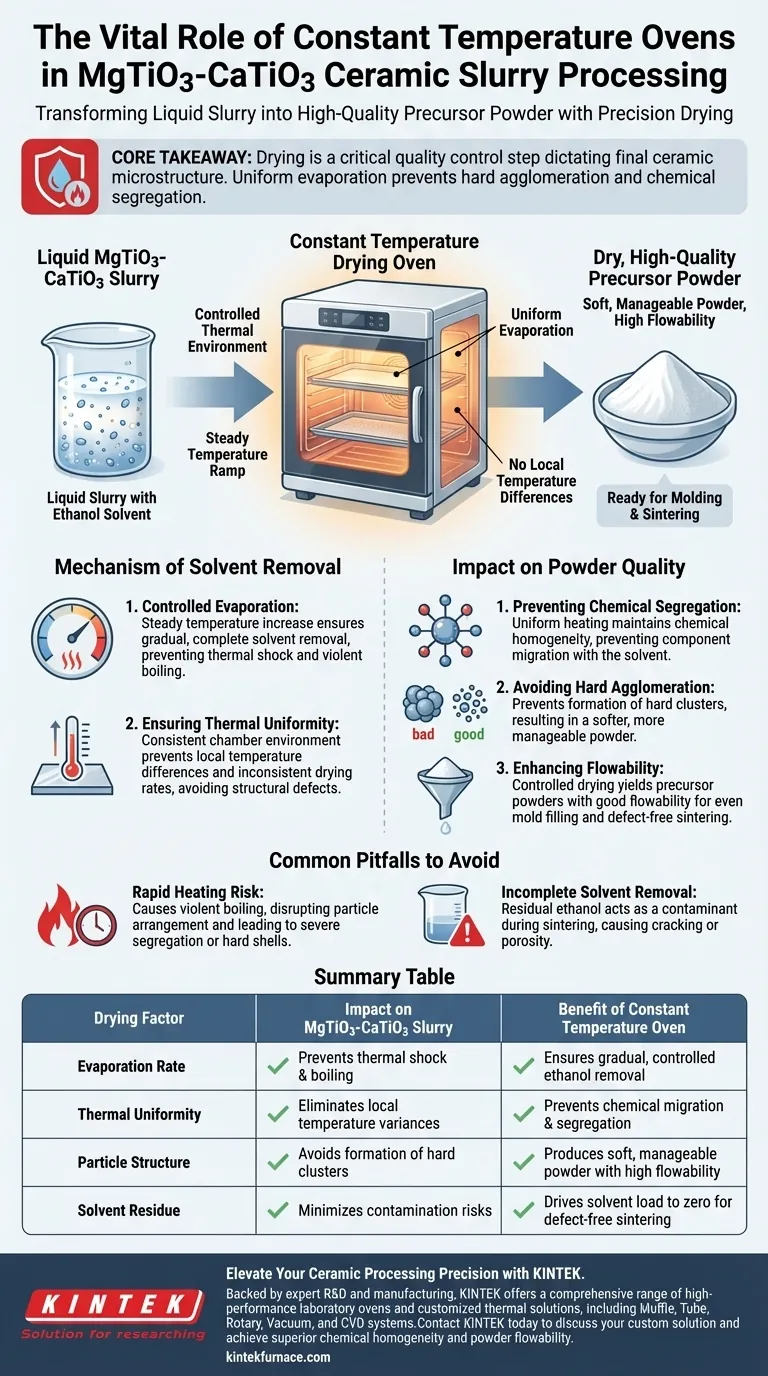

Message clé La phase de séchage ne consiste pas seulement à éliminer le liquide ; c'est une étape critique de contrôle qualité qui détermine la microstructure de la céramique finale. Un four à température constante assure une évaporation uniforme pour prévenir l'agglomération dure et la ségrégation chimique, garantissant que la poudre s'écoule correctement lors du moulage et du frittage.

Le mécanisme d'élimination du solvant

Évaporation contrôlée de l'éthanol

La fonction principale du four dans ce processus spécifique est l'élimination du solvant éthanol utilisé lors du broyage à billes.

Plutôt que de soumettre la suspension à un choc thermique, le four est programmé pour augmenter progressivement la température. Cette montée en température contrôlée garantit que le solvant s'évapore complètement mais graduellement.

Assurer l'uniformité thermique

L'aspect "température constante" fait référence à la capacité du four à maintenir un environnement cohérent dans toute la chambre.

Cela évite les différences de température locales au sein du lot de suspension. Si une zone chauffe plus rapidement qu'une autre, cela peut entraîner des vitesses de séchage incohérentes, ce qui se traduit souvent par des défauts structurels dans la poudre finale.

Impact sur la qualité de la poudre

Prévention de la ségrégation chimique

Le chauffage uniforme est essentiel pour maintenir l'homogénéité chimique du mélange MgTiO3-CaTiO3.

Lorsque le séchage est inégal, les composants chimiques peuvent migrer avec le solvant, entraînant une distribution chimique inégale. Le four à température constante fixe la distribution chimique en assurant que le solvant quitte la matrice uniformément.

Éviter l'agglomération dure

L'un des risques les plus importants lors du séchage des suspensions céramiques est la formation d'"agglomérats durs" - des amas de particules qui fusionnent et sont difficiles à décomposer ultérieurement.

En évitant une ébullition rapide et incontrôlée, le four empêche la formation de ces amas durs. Il en résulte une poudre plus douce et plus facile à manipuler.

Amélioration de la fluidité

L'objectif ultime du processus de séchage est de préparer la poudre pour le moulage et le frittage.

Le processus de séchage contrôlé produit des poudres précurseurs avec une bonne fluidité. Cette caractéristique est essentielle pour garantir que la poudre remplit uniformément les moules et se frittent en un composant céramique dense et sans défaut.

Pièges courants à éviter

Le risque de chauffage rapide

Bien qu'il puisse être tentant d'augmenter rapidement les températures pour gagner du temps, cette approche est préjudiciable aux suspensions MgTiO3-CaTiO3.

Un chauffage rapide peut provoquer une ébullition violente du solvant. Cela perturbe l'arrangement des particules et peut entraîner une ségrégation sévère ou la formation de coquilles dures sur les particules, compromettant les propriétés finales de la céramique.

Élimination incomplète du solvant

L'échec d'obtenir une évaporation complète entraîne la présence d'éthanol résiduel dans la poudre.

Les solvants résiduels peuvent agir comme des contaminants pendant la phase de frittage, causant potentiellement des fissures ou de la porosité dans la pièce céramique finale. Le profil thermique stable du four est spécifiquement conçu pour réduire la charge de solvant à zéro.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos céramiques MgTiO3-CaTiO3, vous devez privilégier le contrôle du processus plutôt que la vitesse de traitement pendant la phase de séchage.

- Si votre objectif principal est l'homogénéité chimique : Assurez-vous que le four est calibré pour éliminer les points froids, empêchant la migration des composants due aux variations de température locales.

- Si votre objectif principal est l'efficacité du processus (moulage) : Privilégiez une montée en température régulière pour éviter l'agglomération dure, garantissant que la poudre résultante s'écoule en douceur dans vos moules.

Le succès du traitement céramique dépend non seulement des matériaux que vous mélangez, mais aussi de la précision avec laquelle vous éliminez les solvants qui ont aidé à les mélanger.

Tableau récapitulatif :

| Facteur de séchage | Impact sur la suspension MgTiO3-CaTiO3 | Avantage du four à température constante |

|---|---|---|

| Vitesse d'évaporation | Prévient le choc thermique et l'ébullition | Assure une élimination progressive et contrôlée de l'éthanol |

| Uniformité thermique | Élimine les variations de température locales | Prévient la migration et la ségrégation chimiques |

| Structure des particules | Évite la formation d'amas durs | Produit une poudre douce et manipulable avec une fluidité élevée |

| Résidus de solvant | Minimise les risques de contamination | Réduit la charge de solvant à zéro pour un frittage sans défaut |

Améliorez la précision de votre traitement céramique avec KINTEK

Ne laissez pas un séchage incohérent compromettre l'intégrité de votre matériau. KINTEK fournit des fours de laboratoire haute performance et des systèmes de séchage à température constante conçus pour offrir l'uniformité thermique requise pour les céramiques avancées comme le MgTiO3-CaTiO3.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Prêt à obtenir une homogénéité chimique et une fluidité de poudre supérieures ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée.

Guide Visuel

Références

- Wega Trisunaryanti, Satriyo Dibyo Sumbogo. Characteristic and Performance of Ni, Pt, and Pd Monometal and Ni-Pd Bimetal onto KOH Activated Carbon for Hydrotreatment of Castor Oil. DOI: 10.22146/ijc.84640

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment l'équipement de nitruration au plasma améliore-t-il les performances des alliages de titane dans l'eau de mer ? Améliorer la durabilité marine

- Quelle est la fonction d'une étuve de séchage sous vide dans les essais de ciment ? Préserver l'intégrité de l'échantillon pour l'analyse XRD/MIP

- Quels sont les avantages de l'utilisation d'un creuset en corindon avec une chemise en graphite dans la fusion de l'alliage AlV55 ? Assurer la pureté des alliages

- Comment la chaleur induite est-elle générée dans un matériau conducteur exposé à un champ magnétique ? Maîtrisez le chauffage rapide et sans contact

- Quels sont les avantages de l'utilisation d'un four sous vide pour le séchage du carbone poreux ? Protéger les microstructures et prévenir l'oxydation

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?

- Comment le contrôle programmé de la température aide-t-il au dégazage des cermets Ti(C,N)-FeCr ? Assurer l'intégrité structurelle

- Quelle est la fonction d'une feuille de graphite pur dans une configuration de chauffage hybride par micro-ondes ? Assurer le revêtement pur de Ni-BN