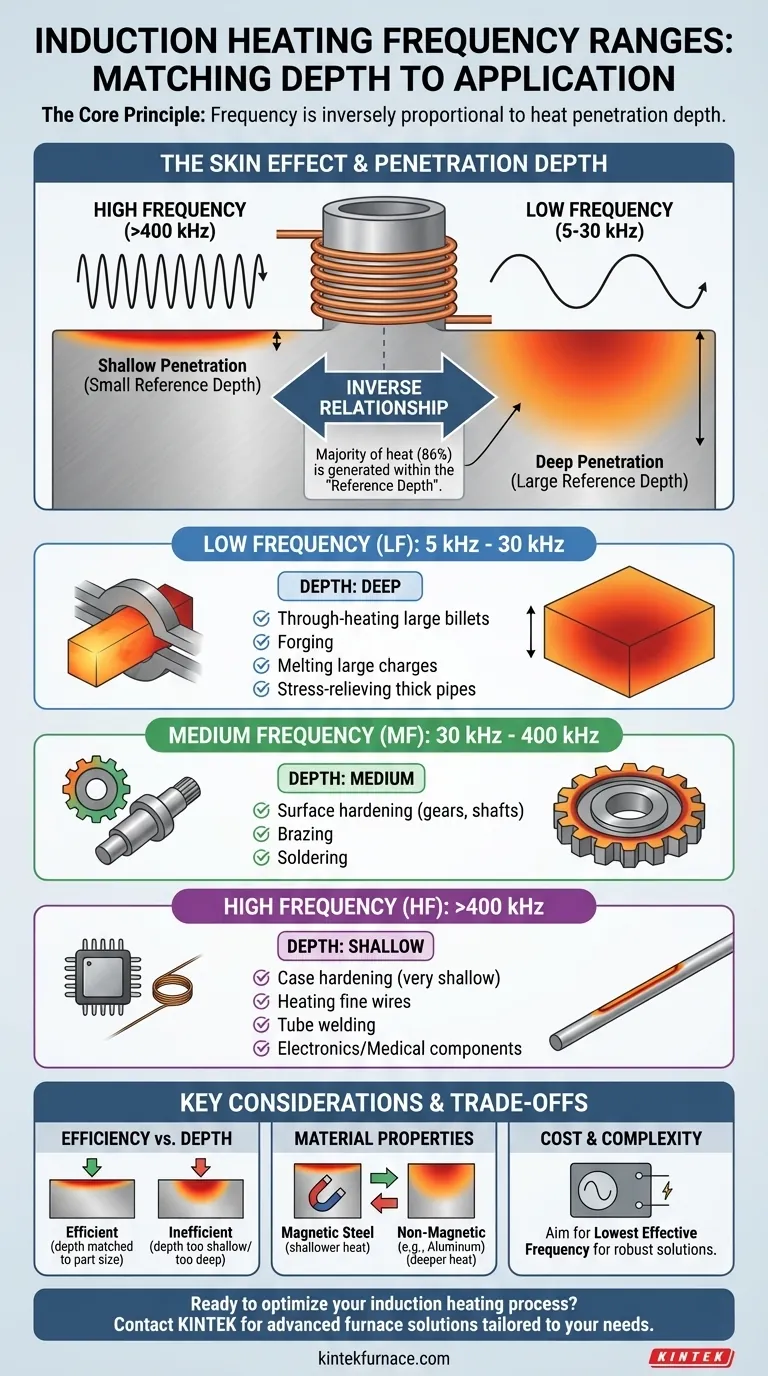

Les fréquences de chauffage par induction sont sélectionnées sur la base d'un principe fondamental : la profondeur de pénétration thermique souhaitée dans le matériau. La fréquence est inversement proportionnelle à cette profondeur. Les basses fréquences (5-30 kHz) sont utilisées pour le chauffage en profondeur des pièces épaisses, les fréquences moyennes (100-400 kHz) pour les pièces plus petites ou le durcissement superficiel, et les hautes fréquences (au-dessus de 400 kHz) pour le chauffage de précision de très petites pièces ou de surfaces extrêmement peu profondes.

Le principe fondamental est une relation inverse : plus la fréquence est élevée, plus la pénétration de la chaleur est faible. Le choix de la bonne fréquence ne dépend pas du nom de l'application, mais de l'adéquation de la profondeur de chauffage aux exigences géométriques et métallurgiques de la pièce à usiner.

Le Principe Fondamental : Fréquence et Profondeur de Pénétration

Pour sélectionner la bonne fréquence, vous devez d'abord comprendre la physique de la manière dont l'induction génère de la chaleur. Le processus est régi par un phénomène connu sous le nom d'« effet de peau ».

Introduction à l'« Effet de Peau »

Lorsqu'un courant alternatif (CA) traverse un conducteur, il a tendance à être le plus dense à la surface et sa densité diminue de manière exponentielle vers le centre. Le chauffage par induction fonctionne en induisant ces « courants de Foucault » dans la pièce sans contact.

En raison de l'effet de peau, la majorité du chauffage se produit dans une couche finie près de la surface de la pièce.

Définition de la « Profondeur de Référence »

Les ingénieurs utilisent une métrique spécifique appelée profondeur de référence (ou profondeur de pénétration). C'est la profondeur à partir de la surface où la densité du courant induit est tombée à environ 37 % de sa valeur en surface.

De manière cruciale, environ 86 % de la chaleur totale générée par les courants induits est produite dans cette profondeur de référence. C'est la principale variable que vous contrôlez avec la fréquence.

La Relation Inverse

La relation est simple et directe :

- Basse Fréquence = Grande Profondeur de Référence = Pénétration de Chaleur Profonde

- Haute Fréquence = Petite Profondeur de Référence = Pénétration de Chaleur Faible

Le contrôle de la fréquence vous permet de contrôler précisément où la chaleur est générée à l'intérieur de la pièce, ce qui est la clé du succès du chauffage par induction.

Un Guide Pratique des Bandes de Fréquence

Différentes industries se sont standardisées autour de gammes de fréquences spécifiques optimisées pour les tâches courantes.

Basse Fréquence (BF) : 5 kHz à 30 kHz

Cette gamme est utilisée pour les applications nécessitant un chauffage profond et uniforme. La basse fréquence permet aux courants de Foucault de pénétrer loin dans le matériau.

Les utilisations courantes comprennent le chauffage traversant de grandes billettes pour le forgeage, la fusion de grandes charges métalliques et la relaxation des contraintes dans les tuyaux à parois épaisses.

Fréquence Moyenne (MF) : 30 kHz à 400 kHz

C'est sans doute la gamme la plus polyvalente et la plus courante dans le chauffage par induction. Elle offre un bon équilibre entre la profondeur de pénétration et la vitesse de chauffage.

Son application principale est le durcissement superficiel de pièces telles que les engrenages, les arbres et les roulements, où vous avez besoin d'une surface dure et résistante à l'usure tout en conservant un cœur ductile. Elle est également largement utilisée pour le brasage fort et le brasage tendre.

Haute Fréquence (HF) : Au-dessus de 400 kHz

Les hautes fréquences sont utilisées lorsque le chauffage doit être confiné à une couche superficielle extrêmement mince ou lorsque la pièce elle-même est très petite.

Ceci est idéal pour le durcissement superficiel avec des profondeurs très faibles, le chauffage de fils fins, le soudage de tubes ou le chauffage de composants microscopiques dans les industries de l'électronique et du médical.

Comprendre les Compromis

Choisir une fréquence n'est pas toujours simple. Vous devez considérer l'interaction entre la pièce, le processus et l'équipement.

Efficacité vs. Profondeur

Pour un chauffage efficace, la profondeur de référence doit être nettement inférieure à l'épaisseur ou au rayon de la pièce. Si la fréquence est trop basse par rapport à la taille de la pièce, le champ magnétique peut la traverser directement, entraînant un mauvais transfert d'énergie.

Inversement, si la fréquence est excessivement élevée par rapport à la profondeur de cordon requise, vous ne chauffez qu'une couche très mince. Cela peut être inefficace et nécessiter des temps de « maintien » plus longs pour que la chaleur se propage vers l'intérieur jusqu'à la profondeur souhaitée.

Les Propriétés des Matériaux Comptent

La profondeur de référence est également déterminée par la résistivité électrique et la perméabilité magnétique du matériau.

Par exemple, la même fréquence produira une profondeur de chauffage beaucoup plus faible dans l'acier magnétique (en dessous de sa température de Curie) que dans l'acier inoxydable non magnétique ou l'aluminium. Cela doit être pris en compte dans vos calculs.

Coût et Complexité de l'Équipement

En règle générale, les alimentations pour différentes gammes de fréquences impliquent des technologies différentes. L'objectif est d'utiliser toujours la fréquence la plus basse qui réalise efficacement le profil de chauffage souhaité, car cela correspond souvent à la solution d'équipement la plus robuste et la plus rentable.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner la fréquence correcte, vous devez d'abord définir votre objectif de chauffage principal.

- Si votre objectif principal est le chauffage traversant d'une pièce grande et épaisse : Utilisez des basses fréquences (5-30 kHz) pour assurer une pénétration de la chaleur profonde et uniforme.

- Si votre objectif principal est le durcissement superficiel d'un composant : Sélectionnez une fréquence moyenne (30-400 kHz) qui crée une profondeur de chauffage appropriée pour la profondeur de cordon requise.

- Si votre objectif principal est de chauffer une très petite pièce ou une couche superficielle extrêmement mince : Optez pour des hautes fréquences (>400 kHz) pour concentrer l'énergie précisément là où elle est nécessaire.

En fin de compte, la fréquence correcte est celle qui place le plus efficacement la chaleur exactement là où votre processus l'exige.

Tableau Récapitulatif :

| Gamme de Fréquences | Profondeur de Pénétration | Applications Courantes |

|---|---|---|

| 5 kHz - 30 kHz | Profonde | Chauffage traversant de grandes billettes, forgeage, relaxation des contraintes de tuyaux épais |

| 30 kHz - 400 kHz | Moyenne | Durcissement superficiel (engrenages, arbres), brasage fort, brasage tendre |

| Au-dessus de 400 kHz | Faible | Durcissement superficiel, chauffage de fils fins, soudage de tubes, électronique |

Prêt à optimiser votre processus de chauffage par induction ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tubes, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1700℃ Four à moufle à haute température pour laboratoire

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance