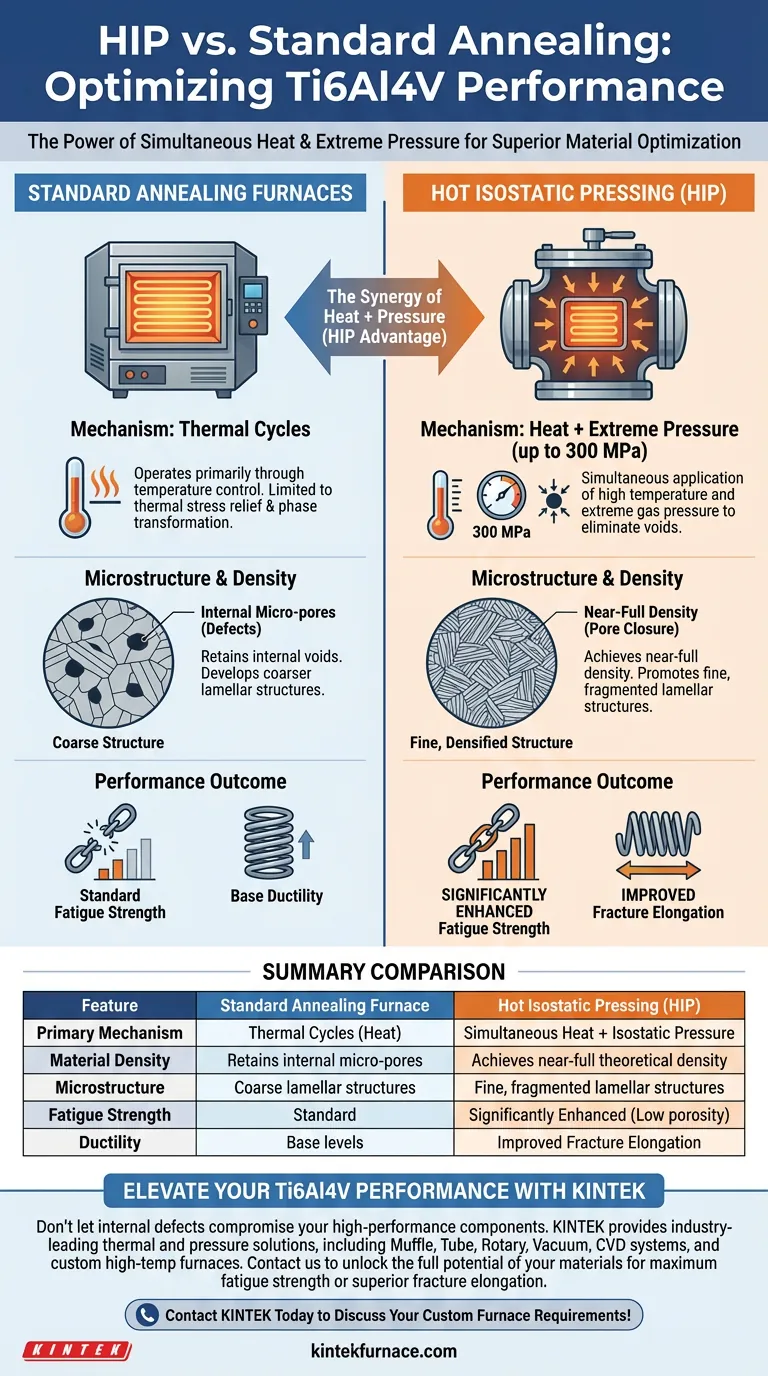

Le pressage isostatique à chaud (HIP) offre un avantage distinct par rapport au recuit standard en soumettant les composants en Ti6Al4V à une température élevée et à une pression de gaz extrême simultanées (jusqu'à 300 MPa). Contrairement aux fours standard qui reposent uniquement sur des cycles thermiques, cette combinaison élimine activement les vides internes pour atteindre une densité proche de la pleine densité et une résilience mécanique supérieure.

Le principal élément différenciateur est l'application synergique de la chaleur et de la pression. Alors que les fours standard traitent le matériau thermiquement, le HIP utilise la pression pour fermer physiquement les micropores résiduels, ce qui entraîne des structures lamellaires fines et fragmentées que le recuit standard ne peut pas produire.

Le Mécanisme de Densification

Chaleur et Pression Simultanées

Les fours de recuit standard fonctionnent principalement par contrôle de la température. En revanche, l'équipement HIP introduit une deuxième variable critique : une pression de gaz extrême atteignant des niveaux tels que 300 MPa.

Élimination des Défauts Internes

Cette pression intense agit de concert avec des températures élevées pour effondrer les vides internes. Le processus ferme efficacement les micropores résiduels et les défauts au sein du matériau Ti6Al4V, créant un niveau de solidité du matériau qu'un traitement thermique seul ne peut atteindre.

Atteindre une Densité Proche de la Pleine Densité

Le principal résultat physique de ce processus est l'obtention d'une densité proche de la pleine densité. En forçant physiquement le matériau dans les espaces vides, l'intégrité structurelle du composant est maximisée au niveau microscopique.

Transformation Microstructurale

Structures Lamellaires Fines et Fragmentées

L'impact du HIP s'étend au-delà de la simple densité jusqu'à la structure cristalline de l'alliage. Le processus favorise la formation d'une microstructure lamellaire fine et fragmentée.

Supériorité par rapport aux Sorties de Four Standard

Les pièces traitées dans des fours standard développent généralement des structures plus grossières. La microstructure affinée générée par le HIP contribue directement aux caractéristiques de performance améliorées de la pièce finie.

Gains de Performance Mesurables

Résistance à la Fatigue Améliorée

La réduction de la porosité et l'affinage de la microstructure améliorent directement la résistance du matériau aux chargements cycliques. Les pièces traitées par HIP présentent une résistance à la fatigue significativement plus élevée par rapport à leurs homologues recuites au four.

Allongement à la Rupture Amélioré

En plus de la résistance, la ductilité du matériau est positivement affectée. Les changements microstructuraux spécifiques permettent un plus grand allongement à la rupture, ce qui signifie que le matériau peut supporter plus de déformation avant de céder.

Comprendre la Comparaison

Les Limites du Recuit Standard

Il est essentiel de comprendre que les fours de recuit standard sont limités à la relaxation des contraintes thermiques et à la transformation de phase. Sans l'élément de pression isostatique, ils ne peuvent pas fermer activement la porosité existante ni densifier le matériau.

La Nécessité de la Synergie

Les avantages du HIP ne découlent pas de la chaleur ou de la pression isolément, mais de leur effet synergique. C'est cette combinaison qui libère les propriétés mécaniques spécifiques requises pour les applications de haute performance.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si le HIP est la voie d'optimisation correcte pour vos composants en Ti6Al4V, considérez vos exigences mécaniques spécifiques.

- Si votre objectif principal est de maximiser la durabilité cyclique : Le HIP est essentiel car il ferme les micropores qui servent généralement de sites d'initiation de fissures, augmentant considérablement la résistance à la fatigue.

- Si votre objectif principal est la ductilité du matériau : Le HIP fournit l'affinage microstructural nécessaire pour améliorer l'allongement à la rupture, permettant une plus grande déformation avant la rupture.

En intégrant une pression extrême au traitement thermique, le HIP transforme le Ti6Al4V d'un alliage standard en un matériau entièrement densifié et haute performance.

Tableau Récapitulatif :

| Caractéristique | Four de Recuit Standard | Pressage Isostatique à Chaud (HIP) |

|---|---|---|

| Mécanisme Principal | Cycles Thermiques (Chaleur) | Chaleur + Pression Isostatique Simultanées |

| Densité du Matériau | Conserve les micropores internes | Atteint une densité théorique proche de la pleine densité |

| Microstructure | Structures lamellaires grossières | Structures lamellaires fines et fragmentées |

| Résistance à la Fatigue | Standard | Améliorée de manière significative (Faible porosité) |

| Ductilité | Niveaux de base | Allongement à la rupture amélioré |

Améliorez les Performances de Votre Ti6Al4V avec KINTEK

Ne laissez pas les défauts internes compromettre vos composants haute performance. KINTEK fournit des solutions thermiques et de pression de pointe conçues pour libérer tout le potentiel de vos matériaux. Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, ainsi que des fours haute température personnalisables adaptés à vos besoins métallurgiques uniques.

Que vous ayez besoin d'une résistance à la fatigue maximale ou d'un allongement à la rupture supérieur, notre équipe est prête à vous aider à optimiser votre processus. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les fonctionnalités avancées de contrôle et de surveillance disponibles dans les fours à vide de laboratoire ? Améliorer la précision et l'automatisation

- Pourquoi les matières premières NaF et KF doivent-elles être traitées dans un four sous vide pour la synthèse de FUNaK ? Assurer la pureté et la sécurité

- Pourquoi un four de laboratoire à haute température équipé d'un système de vide poussé est-il essentiel pour les réactions métal-laitier ?

- Quels sont les indicateurs clés pour mesurer les performances des équipements de traitement thermique sous vide ? Optimisez votre processus avec KINTEK

- Qu'est-ce que le brasage sous vide et quels matériaux assemble-t-il principalement ? Découvrez l'assemblage de haute pureté pour des liaisons supérieures

- Quelle est la fonction principale du recuit sous vide pour les nanopoudres de ZnS ? Obtenir des performances céramiques de haute pureté

- Quelles conditions de processus un four de frittage sous vide offre-t-il pour le WC-Fe-Ni-Co ? Densification par phase liquide

- Quelles industries utilisent couramment les fours de brasage sous vide ? Essentiel pour l'aérospatiale, le médical, l'automobile et l'électronique