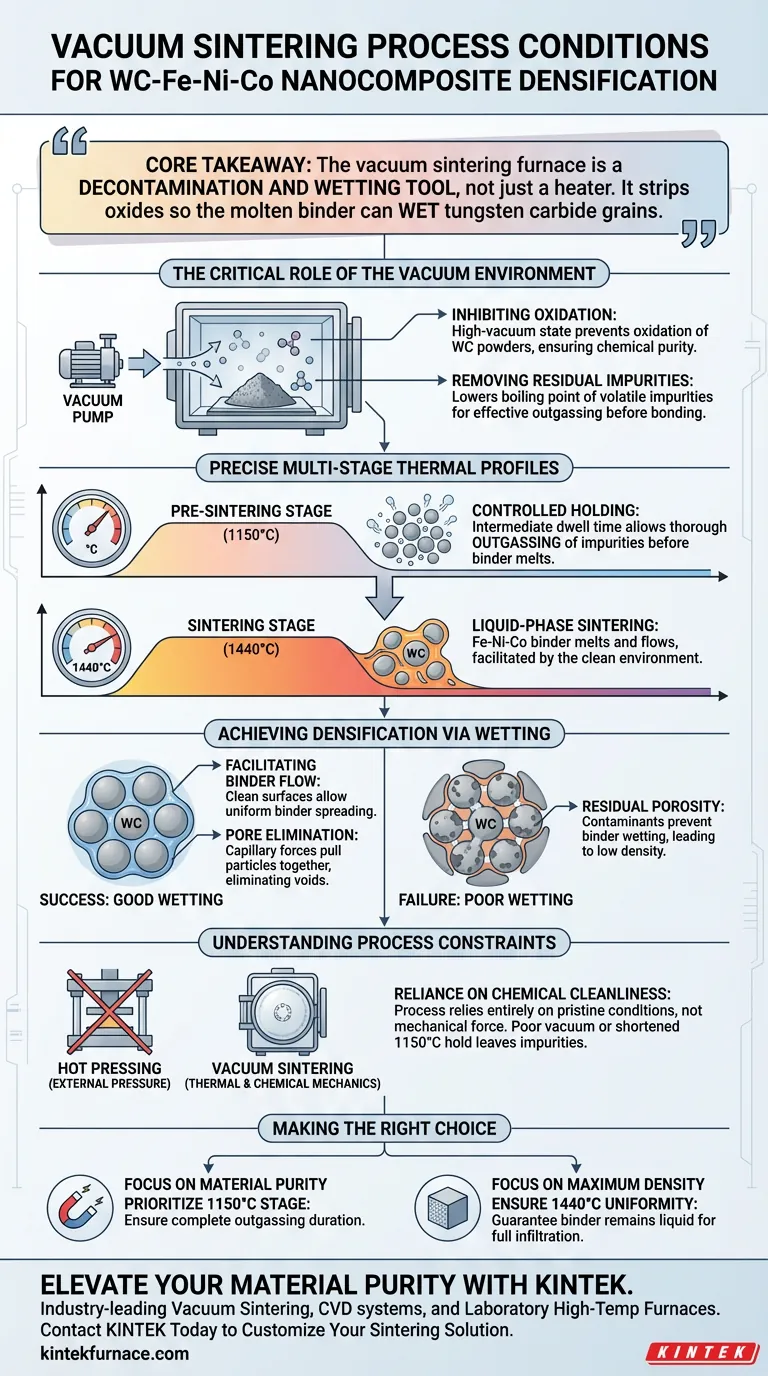

Pour obtenir la densification des nanocomposites WC-Fe-Ni-Co, un four de frittage sous vide fournit un environnement de vide poussé associé à un profil thermique précis et multi-étapes qui comprend généralement des étapes de maintien à 1150°C et 1440°C. Ce processus est conçu pour inhiber l'oxydation et éliminer les impuretés résiduelles, créant ainsi les conditions nécessaires au frittage en phase liquide.

Point essentiel à retenir Le four de frittage sous vide n'est pas simplement un appareil de chauffage ; c'est un outil de décontamination et de mouillage. Sa fonction principale est de dépouiller les oxydes et les impuretés des surfaces des poudres afin que le liant Fe-Ni-Co en fusion puisse "mouiller" complètement les grains de carbure de tungstène, conduisant le matériau vers la densité théorique sans pression externe.

Le rôle critique de l'environnement sous vide

Inhibition de l'oxydation

La présence d'oxygène est préjudiciable aux composites à base de carbure de tungstène (WC). Un four de frittage sous vide fonctionne dans un état de vide poussé pour prévenir l'oxydation des poudres de carbure pendant le processus de chauffage. Cela garantit que la composition chimique du composite reste pure et stable.

Élimination des impuretés résiduelles

Avant que le matériau n'atteigne sa température de frittage maximale, il doit être nettoyé. L'environnement sous vide abaisse le point d'ébullition des impuretés volatiles, facilitant leur élimination. Cette extraction des contaminants est essentielle pour préparer les surfaces des grains au collage.

Profils thermiques multi-étapes précis

L'étape de pré-frittage (1150°C)

Le four ne monte pas directement à la température maximale. Il utilise une étape de maintien contrôlée, spécifiquement notée à 1150°C. Cette période de maintien intermédiaire permet le dégazage complet des impuretés avant la fusion de la phase liante.

L'étape de frittage (1440°C)

Après l'étape de nettoyage, la température est augmentée à 1440°C. C'est la zone critique pour le frittage en phase liquide. À cette température, le liant Fe-Ni-Co fond et s'écoule, facilité par l'environnement propre établi lors des étapes précédentes.

Obtenir la densification par mouillage

Facilitation de l'écoulement du liant

Le but ultime de ces conditions de processus est le "mouillage". Parce que le vide a éliminé les oxydes et les impuretés, le liant Fe-Ni-Co liquéfié peut se répartir uniformément sur la surface des grains de carbure de tungstène (WC).

Élimination des pores

Lorsque le liant mouille les grains de WC, les forces capillaires rapprochent les particules. Cette action élimine les vides et les pores entre les particules de poudre. Le résultat est un alliage dense et de haute dureté qui repose sur le mouillage chimique plutôt que sur la force mécanique.

Comprendre les contraintes du processus

Dépendance à la propreté chimique

Contrairement au pressage à chaud, qui force la densification par pression mécanique externe (souvent 30 MPa ou plus), le frittage sous vide repose entièrement sur la mécanique thermique et chimique. Si la qualité du vide est médiocre, ou si le maintien à 1150°C est raccourci, des impuretés restent sur les grains.

La conséquence d'un mauvais mouillage

Si les surfaces ne sont pas propres, le liant ne peut pas mouiller efficacement les grains de carbure. Cela entraîne une porosité résiduelle et un échec à atteindre la densité complète. Le processus est impitoyable en matière de contamination ; l'environnement doit être immaculé pour que la phase liquide fonctionne correctement.

Faire le bon choix pour votre objectif

Pour maximiser les performances des nanocomposites WC-Fe-Ni-Co, vous devez adapter les paramètres du four au comportement spécifique du matériau.

- Si votre objectif principal est la pureté du matériau : Priorisez la durée et la qualité du vide lors de l'étape de maintien à 1150°C pour assurer le dégazage complet des impuretés avant la formation de la phase liquide.

- Si votre objectif principal est la densité maximale : Assurez une uniformité de température précise lors de l'étape de frittage à 1440°C pour garantir que le liant Fe-Ni-Co reste liquide suffisamment longtemps pour infiltrer et mouiller complètement la structure des grains de WC.

Le succès du frittage sous vide dépend du respect de la fonction distincte de chaque étape de chauffage pour transformer une poudre meuble en un alliage solide et performant.

Tableau récapitulatif :

| Condition de processus | Température | Objectif clé |

|---|---|---|

| Environnement sous vide poussé | N/A | Inhibe l'oxydation et facilite le dégazage des impuretés |

| Maintien de pré-frittage | 1150°C | Nettoyage complet des surfaces de poudre et préparation au mouillage des grains |

| Frittage en phase liquide | 1440°C | Fusion du liant Fe-Ni-Co pour éliminer les pores par force capillaire |

| Mécanisme de densification | Température maximale | Mouillage chimique et élimination des pores sans pression externe |

Améliorez la pureté de votre matériau avec KINTEK

Atteindre la densité théorique dans les nanocomposites nécessite plus que de la simple chaleur : cela demande un contrôle précis du vide. KINTEK fournit des systèmes de frittage sous vide, des systèmes CVD et des fours de laboratoire haute température de pointe, conçus pour maintenir les environnements immaculés nécessaires au frittage en phase liquide.

Soutenus par une R&D experte et une fabrication avancée, nos systèmes sont entièrement personnalisables pour répondre à vos profils thermiques et exigences de vide uniques. Que vous développiez la production de WC-Fe-Ni-Co ou que vous recherchiez de nouvelles compositions d'alliages, notre équipe d'ingénieurs est prête à vous aider à optimiser vos résultats.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution de frittage

Guide Visuel

Références

- Maksim Krinitcyn, М. И. Лернер. Structure and Properties of WC-Fe-Ni-Co Nanopowder Composites for Use in Additive Manufacturing Technologies. DOI: 10.3390/met14020167

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment le traitement thermique sous vide est-il appliqué aux alliages élastiques ? Libérez des performances optimales dans les dispositifs aérospatiaux et médicaux

- Quels rôles jouent les fours sous vide et les alimentations pulsées dans la nitruration par plasma ? Améliorer la dureté et l'uniformité de l'acier

- Pourquoi un four de recuit sous vide est-il nécessaire pour les films de Cu2Co1-xNaxSnS4 ? Optimisez la cristallisation de vos couches minces

- Comment les fours sous vide sont-ils utilisés dans la fabrication de composants électroniques ? Débloquez une production de haute pureté pour des composants électroniques de qualité supérieure

- Pourquoi la simulation de la distillation d'alliages de magnésium nécessite-t-elle une haute précision ? Maîtriser le vide pour la pureté

- Quel rôle essentiel joue un four de frittage sous vide à haute température dans les céramiques Sm:YAG ? Maîtriser la clarté optique

- Qu'est-ce qu'un four à creuset et quels sont ses principaux composants ? Découvrez ses éléments clés et ses utilisations

- Comment un four de diffusion d'ions à décharge luminescente facilite-t-il la cémentation à basse température de l'acier inoxydable AISI 316L par plasma ?