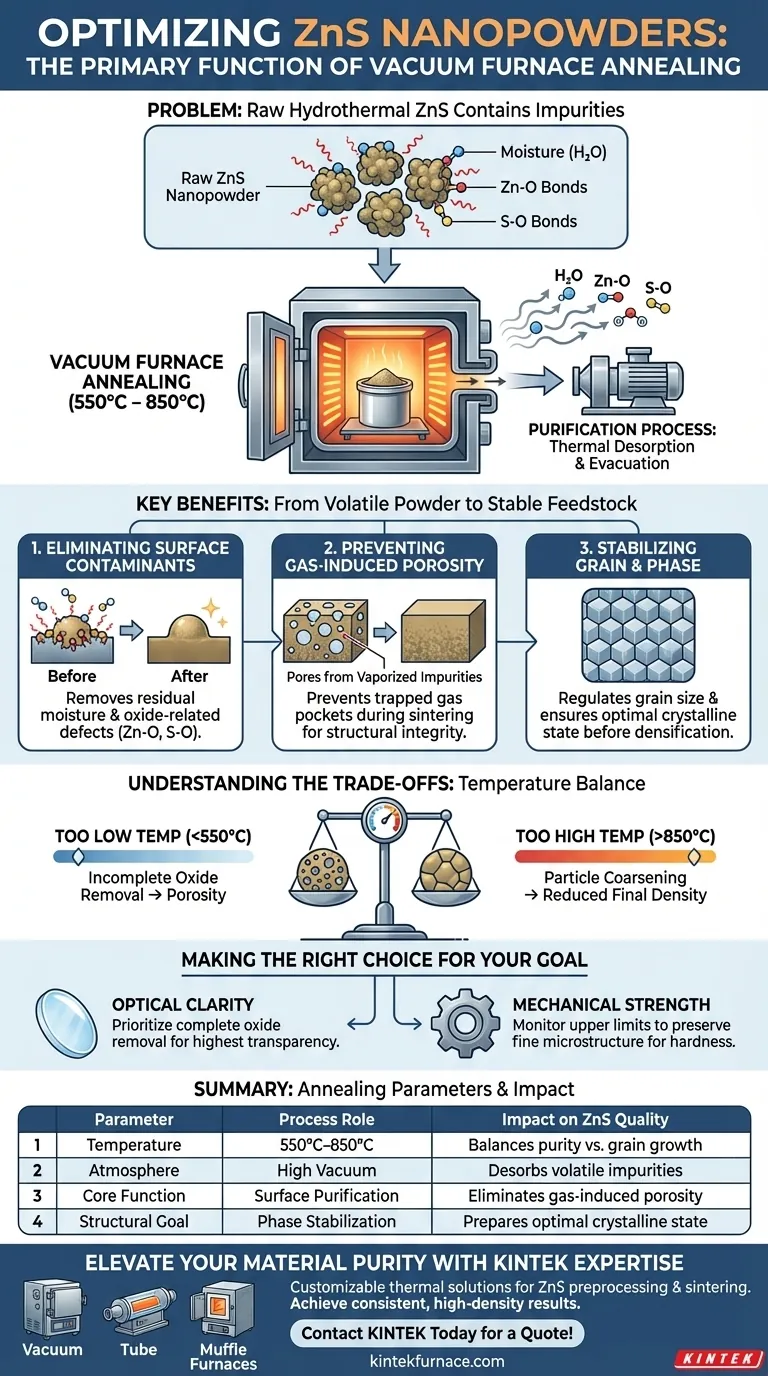

La fonction principale du recuit sous vide est de purifier la surface des nanopoudres de sulfure de zinc (ZnS) en éliminant l'humidité résiduelle et les défauts liés aux oxydes. Généralement effectué entre 550°C et 850°C, cette étape de prétraitement est essentielle pour éliminer les contaminants tels que les liaisons Zn-O et S-O qui se forment naturellement lors de la synthèse hydrothermale.

En éliminant les impuretés volatiles et les oxydes avant le compactage du matériau, le recuit sous vide empêche la porosité induite par les gaz et garantit que la céramique finale acquiert une intégrité structurelle. Il sert de pont crucial entre la synthèse de la poudre brute et le frittage à haute densité.

Le rôle du recuit dans la réduction des défauts

Élimination des contaminants de surface

Les nanopoudres de ZnS synthétisées par des méthodes hydrothermales conservent souvent des impuretés de surface importantes. Celles-ci comprennent l'humidité résiduelle et des liaisons d'oxydes spécifiques, telles que Zn-O et S-O.

Le recuit sous vide cible ces défauts thermiquement. En exposant la poudre à la chaleur dans un vide, ces composants volatils sont désorbés et évacués du matériau.

Prévention de la porosité induite par les gaz

Si elles ne sont pas traitées, les oxydes de surface et l'humidité deviennent un inconvénient majeur lors des étapes de traitement ultérieures. Lorsque la poudre est soumise aux hautes températures du frittage ou du pressage à chaud, ces impuretés se vaporisent.

Cette vaporisation crée des poches de gaz piégées à l'intérieur du matériau. En recuisant au préalable, vous éliminez la source de ces gaz, empêchant la formation de pores qui affaibliraient la céramique finale.

Stabilisation du grain et de la phase

Au-delà du nettoyage, le recuit agit comme un mécanisme de contrôle de la structure physique du matériau. Il aide à réguler la taille des grains avant que la poudre ne subisse la densification finale.

Le processus aide également à gérer la transformation de phase. Cela garantit que la poudre est dans l'état cristallin optimal pour les étapes de traitement ultérieures.

Comprendre les compromis

Équilibre de température et croissance des particules

Bien que le recuit soit nécessaire pour la pureté, la température de traitement doit être soigneusement calibrée (généralement entre 550°C et 850°C).

Si la température est trop basse, l'élimination des défauts d'oxydes sera incomplète, entraînant une porosité ultérieure.

Si la température est trop élevée, les particules peuvent commencer à s'agglomérer ou à se fritter prématurément. Une croissance excessive des grains à ce stade peut réduire la force motrice de la densification lors de l'étape de frittage finale, limitant la densité finale.

Faire le bon choix pour votre objectif

Pour optimiser la qualité de vos céramiques de ZnS, alignez vos paramètres de recuit sur vos exigences de performance spécifiques :

- Si votre objectif principal est la clarté optique : Privilégiez l'élimination complète des oxydes pour éliminer les centres de diffusion et les pores gazeux, garantissant la plus haute transparence possible.

- Si votre objectif principal est la résistance mécanique : Surveillez attentivement les limites de température supérieures pour éviter une croissance excessive des grains, préservant la microstructure fine nécessaire à la dureté.

Un recuit sous vide correctement exécuté transforme une poudre brute volatile en une matière première stable prête pour une fabrication haute performance.

Tableau récapitulatif :

| Paramètre | Rôle du processus | Impact sur la qualité du ZnS |

|---|---|---|

| Plage de température | 550°C – 850°C | Équilibre entre pureté et contrôle de la croissance des grains |

| Atmosphère | Vide poussé | Désorbe les impuretés volatiles comme les liaisons Zn-O et S-O |

| Fonction principale | Purification de surface | Élimine la porosité induite par les gaz dans les céramiques finales |

| Objectif structurel | Stabilisation de phase | Prépare l'état cristallin optimal pour le frittage |

Élevez la pureté de vos matériaux avec l'expertise KINTEK

Ne laissez pas les défauts de surface compromettre votre production de céramiques avancées. KINTEK fournit des solutions thermiques de pointe, y compris des fours sous vide, à tube et à moufle spécialisés, conçus pour les exigences rigoureuses du prétraitement et du frittage du ZnS.

Soutenus par une R&D experte et une fabrication de précision, nos systèmes sont entièrement personnalisables pour vous aider à obtenir l'équilibre parfait entre le contrôle des grains et l'élimination des oxydes. Que vous vous concentriez sur la clarté optique ou la résistance mécanique, nos fours de laboratoire haute température garantissent des résultats constants et à haute densité.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques de projet et demander un devis !

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les principaux avantages des fours sous vide à chambres multiples ? Améliorer l'efficacité et le débit du traitement thermique

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment les fours de frittage sous vide sont-ils utilisés dans la fabrication de composants électroniques ? Augmenter la pureté et la performance

- Pourquoi le soudage par diffusion de l'acier ODS et des alliages de nickel doit-il être effectué dans un four sous vide ? Obtenir une intégrité sans pores

- Quel est le but du bouclier thermique dans un four de distillation sous vide de magnésium ? Assurer l'efficacité et la pureté du processus

- Pourquoi un récipient de réaction fermé est-il nécessaire pour la réduction thermique de l'oxyde de graphène ? Synthèse de rGO de haute pureté

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide pour les échantillons de goudron de houille hydrotraitée ? Assurer une analyse précise

- Quels sont les avantages d'utiliser un four de cémentation sous vide ? Obtenez une qualité et une efficacité supérieures