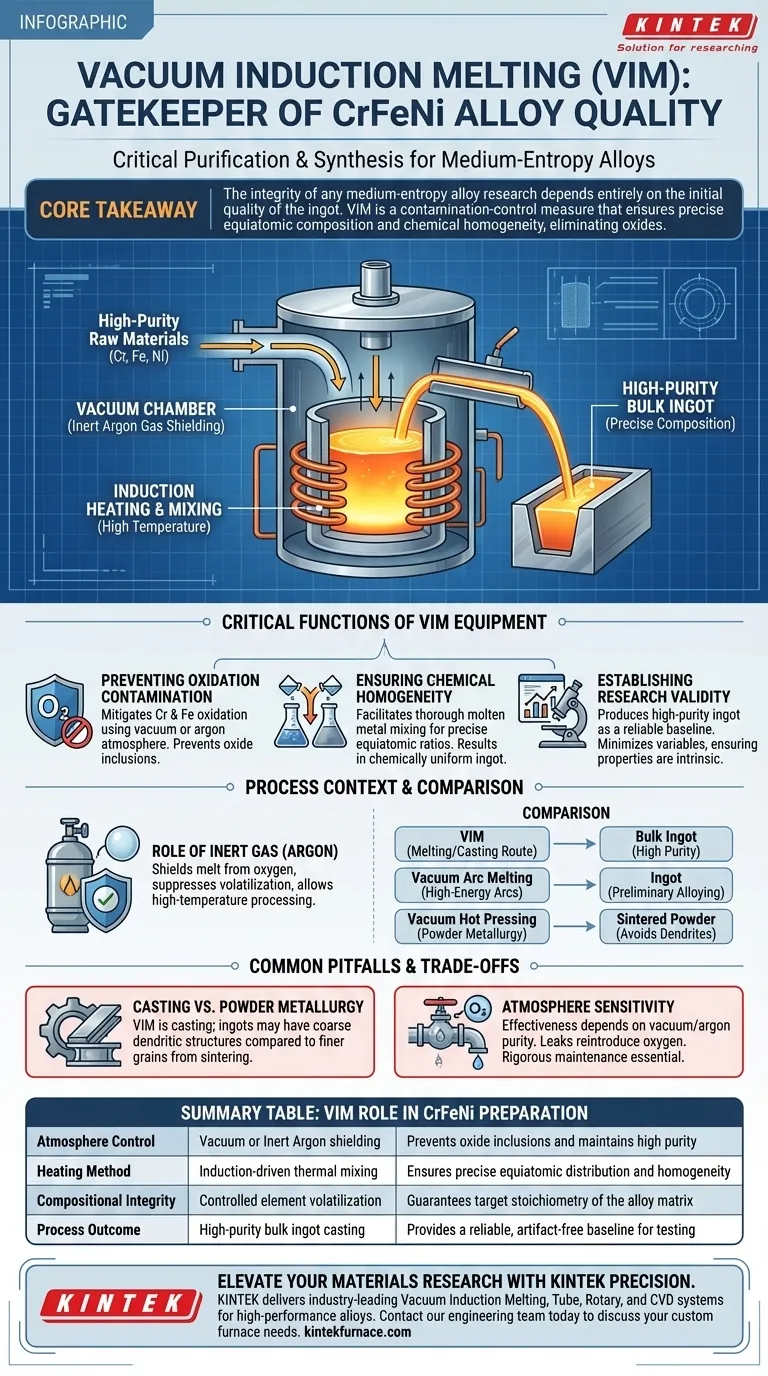

La fusion par induction sous vide (VIM) constitue l'étape critique de purification et de synthèse dans la production d'alliages CrFeNi à entropie moyenne. En utilisant un environnement à haute température protégé par du gaz argon inerte, cet équipement facilite la fusion complète de matières premières de haute pureté tout en empêchant rigoureusement l'oxydation et l'introduction d'impuretés.

Point clé L'intégrité de toute recherche sur les alliages à entropie moyenne dépend entièrement de la qualité initiale du lingot. La fusion par induction sous vide n'est pas simplement un processus de chauffage ; c'est une mesure de contrôle de la contamination qui garantit que l'alliage CrFeNi atteint une composition éqiatomique précise et une homogénéité chimique, éliminant les oxydes qui compromettraient autrement les tests ultérieurs.

Les fonctions critiques de l'équipement VIM

Prévention de la contamination par oxydation

Le rôle principal de l'équipement VIM est le contrôle de l'environnement.

Les éléments du système CrFeNi, en particulier le chrome (Cr) et le fer (Fe), sont sensibles à l'oxydation à haute température.

Le four VIM atténue cela en maintenant un vide ou une atmosphère d'argon inerte. Cela empêche la formation d'inclusions d'oxyde qui dégraderaient la pureté du matériau.

Assurer l'homogénéité chimique

Atteindre un véritable état « à entropie moyenne » nécessite des rapports atomiques précis.

L'équipement VIM facilite le mélange complet du métal en fusion.

Il en résulte un lingot chimiquement uniforme, garantissant que les éléments sont répartis uniformément dans la matrice plutôt que ségrégés en poches.

Établir la validité de la recherche

Le résultat du processus VIM sert de référence pour toutes les recherches ultérieures sur les matériaux.

En produisant un lingot de haute pureté avec une composition éqiatomique précise, l'équipement minimise les variables.

Cela garantit que toutes les propriétés mécaniques ou physiques observées ultérieurement sont intrinsèques à la conception de l'alliage, et non des artefacts d'impuretés introduites lors de la fusion.

Comprendre le contexte du processus

Le rôle du gaz inerte

Bien que le terme « vide » soit dans le nom, l'introduction de gaz inerte est une étape opérationnelle clé.

La protection par gaz argon est utilisée pendant la phase de fusion pour supprimer la volatilisation de certains éléments tout en protégeant le bain de fusion de l'oxygène.

Cet équilibre permet un traitement à haute température sans altérer la stœchiométrie cible de l'alliage CrFeNi.

Comparaison avec d'autres techniques

Il est utile de distinguer la VIM des autres méthodes de synthèse pour comprendre son utilité spécifique.

Alors que la fusion par arc sous vide produit également des lingots à l'aide d'arcs à haute énergie pour un alliage préliminaire, la VIM repose sur le chauffage par induction pour le mélange.

Inversement, le frittage sous vide est une voie de métallurgie des poudres utilisée pour fritter les poudres afin d'éviter les défauts de coulée tels que les dendrites ; la VIM est spécifiquement une voie de fusion/coulée pour créer des lingots massifs.

Pièges et compromis courants

Microstructure de coulée vs métallurgie des poudres

Bien que la VIM soit excellente pour l'uniformité chimique, il s'agit fondamentalement d'un processus de coulée.

Les utilisateurs doivent être conscients que les lingots coulés peuvent encore présenter des structures dendritiques grossières par rapport aux grains plus fins obtenus par métallurgie des poudres (frittage).

Cependant, pour créer le stock d'alliage initial à partir d'éléments bruts, la VIM reste la norme en matière de pureté.

Sensibilité à l'atmosphère

L'efficacité de la VIM dépend entièrement de la qualité du vide et de la pureté du gaz argon.

Même des fuites mineures ou un gaz de mauvaise qualité peuvent réintroduire l'oxygène que l'équipement est conçu pour exclure.

Une maintenance rigoureuse des joints sous vide et des conduites de gaz est non négociable pour la préparation du CrFeNi.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de créer un lingot de référence vierge : La VIM est le choix obligatoire pour garantir une pureté élevée et une composition chimique précise pour les alliages CrFeNi.

- Si votre objectif principal est d'éviter la ségrégation dendritique : Envisagez un post-traitement du lingot VIM ou explorez les voies de métallurgie des poudres (comme le frittage sous vide) en fonction de la microstructure finale souhaitée.

En fin de compte, le four de fusion par induction sous vide est le gardien de la qualité, transformant les éléments bruts en un alliage CrFeNi scientifiquement valide adapté à une caractérisation rigoureuse.

Tableau récapitulatif :

| Caractéristique | Rôle de la VIM dans la préparation du CrFeNi | Avantage pour la recherche |

|---|---|---|

| Contrôle de l'atmosphère | Blindage sous vide ou par argon inerte | Prévient les inclusions d'oxyde et maintient une pureté élevée |

| Méthode de chauffage | Mélange thermique par induction | Assure une distribution éqiatomique précise et une homogénéité |

| Intégrité compositionnelle | Volatilisation contrôlée des éléments | Garantit la stœchiométrie cible de la matrice d'alliage |

| Résultat du processus | Coulée de lingots massifs de haute pureté | Fournit une base fiable et sans artefacts pour les tests |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Les alliages CrFeNi haute performance exigent la pureté absolue que seuls des systèmes conçus par des experts peuvent fournir. KINTEK propose des systèmes de fusion par induction sous vide, tubulaires, rotatifs et CVD de pointe, tous conçus pour éliminer la contamination et assurer l'homogénéité chimique. Que vous développiez des alliages à entropie moyenne ou des céramiques avancées, notre équipement est entièrement personnalisable pour répondre à vos exigences spécifiques de laboratoire.

Prêt à obtenir une uniformité chimique supérieure ? Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les principaux avantages des fours de fusion sous vide ? Obtenez des métaux ultra-purs pour les applications haute performance

- Pourquoi un four à arc électrique sous vide est-il essentiel pour les alliages Ti-Al ? Obtenez une pureté et une homogénéité métalliques supérieures

- Comment le four de fusion à induction IGBT améliore-t-il l'efficacité lors de la fusion de matériaux non magnétiques ? Maximisez votre vitesse de fusion et vos économies d'énergie

- Quel est le rôle principal d'un four de fusion sous vide dans la production d'alliages aluminium-lithium ? Atteindre une haute pureté

- Comment fonctionne le four à induction ? Maîtrisez la fusion de métaux sans contact et de haute pureté

- Comment un four à arc sous vide assure-t-il l'uniformité compositionnelle des lingots d'alliage Ti–Mo–Fe ? Maîtriser l'homogénéité

- Quel est le rôle du chauffage du moule en coquille dans un four à induction sous vide ? Optimiser le flux et l'intégrité du moulage

- Comment le four à induction IGBT maintient-il une puissance de sortie constante ? Obtenez une fusion plus rapide et plus efficace