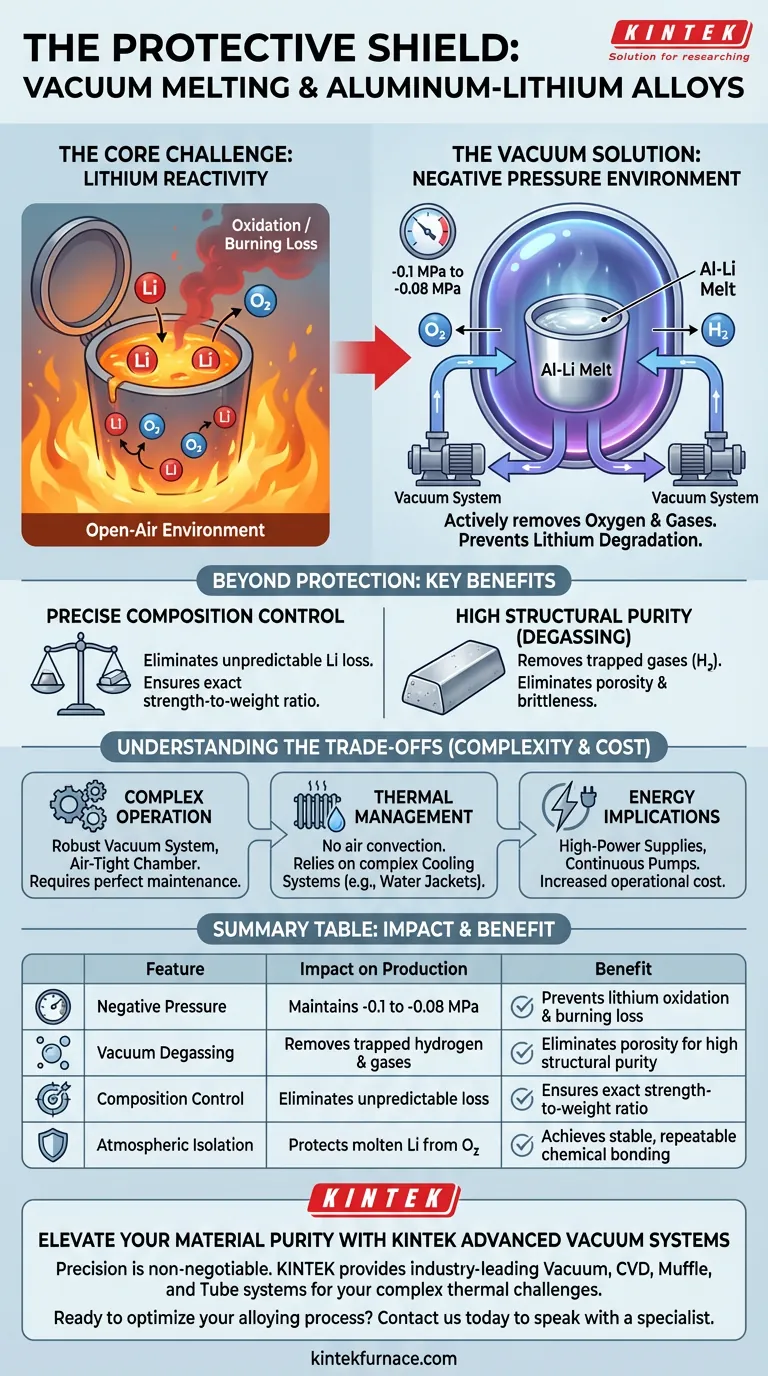

Le rôle principal d'un four de fusion sous vide dans la production d'alliages aluminium-lithium est d'agir comme un bouclier protecteur contre la dégradation chimique. Il crée un environnement de pression négative spécifique — généralement entre -0,1 MPa et -0,08 MPa — pour empêcher l'élément lithium, très réactif, de s'oxyder ou de brûler pendant le processus de fusion.

Point essentiel à retenir Le traitement des alliages aluminium-lithium nécessite un équilibre délicat entre une chaleur élevée et une stabilité chimique. Le four de fusion sous vide résout le problème critique de la perte de lithium, garantissant que l'alliage final conserve sa composition précise prévue et atteigne une pureté structurelle élevée en éliminant les gaz piégés.

Le défi critique de l'aluminium-lithium

Le problème de la réactivité

Le lithium est un élément exceptionnellement réactif, en particulier lorsqu'il est exposé à des températures élevées. Dans un environnement normal à l'air libre, le lithium fondu réagirait instantanément avec l'oxygène.

Cette réaction entraîne une "perte par combustion" importante, où la teneur en lithium est consommée plutôt qu'intégrée à l'alliage. Il est donc impossible d'obtenir une composition chimique stable sans atmosphère contrôlée.

La solution du vide

Le four de fusion sous vide résout ce problème en évacuant l'air pour créer un environnement de pression négative.

En maintenant une pression comprise entre -0,1 MPa et -0,08 MPa, le four élimine l'oxygène qui, autrement, alimenterait l'oxydation du lithium. Cela permet à l'aluminium et au lithium de se lier efficacement sans que le lithium ne se dégrade.

Au-delà de la protection : amélioration de la qualité de l'alliage

Contrôle précis de la composition

La valeur d'un alliage aluminium-lithium réside dans son rapport résistance/poids spécifique, qui dépend entièrement du pourcentage exact de lithium.

Étant donné que l'environnement sous vide empêche la perte par combustion, les fabricants peuvent prédire et contrôler la composition chimique finale avec une grande précision. Il n'est pas nécessaire de "surdoper" le mélange pour compenser les pertes imprévisibles.

Réduction de l'adsorption de gaz

L'aluminium fondu est susceptible d'absorber de l'hydrogène et d'autres gaz de l'atmosphère, ce qui crée de la porosité (bulles) dans le métal solidifié.

L'environnement sous vide dégaze activement le bain. En abaissant la pression, la solubilité des gaz dans le métal liquide diminue, provoquant l'échappement des gaz piégés. Il en résulte un alliage de haute pureté et d'une intégrité mécanique supérieure.

Comprendre les compromis

Complexité de l'opération

Bien qu'essentielle pour la qualité, la fusion sous vide ajoute des couches de complexité par rapport à la fusion standard. Le système nécessite un système de vide robuste (pompes, vannes, tuyauterie) qui doit être parfaitement entretenu. Toute fuite dans la chambre étanche compromet immédiatement le lot.

Exigences de gestion thermique

Le fonctionnement sous vide supprime la possibilité de dissipation de la chaleur par convection d'air. Par conséquent, ces fours dépendent fortement de systèmes de refroidissement complexes, tels que des chemises refroidies à l'eau, pour réguler la température du corps du four et éviter la surchauffe de l'équipement lui-même.

Implications énergétiques et de coût

Le processus implique l'utilisation de blocs d'alimentation à moyenne fréquence haute puissance et de pompes à vide continues. Cela augmente considérablement la consommation d'énergie et le coût opérationnel par kilogramme d'alliage produit par rapport aux méthodes sans vide.

Faire le bon choix pour votre objectif

Pour maximiser les avantages de la fusion sous vide pour votre projet spécifique, tenez compte de ces priorités :

- Si votre objectif principal est la précision chimique : Privilégiez le maintien d'un niveau de vide constant entre -0,1 MPa et -0,08 MPa pour garantir que la teneur en lithium reste stable et prévisible.

- Si votre objectif principal est la performance mécanique : Concentrez-vous sur la phase de dégazage du cycle sous vide pour garantir l'élimination de tous les gaz adsorbés, évitant ainsi la porosité et la fragilité.

La réussite de la production d'alliages aluminium-lithium repose non seulement sur la fusion du métal, mais aussi sur son isolement strict de l'atmosphère pour préserver ses composants réactifs.

Tableau récapitulatif :

| Caractéristique | Impact sur la production d'aluminium-lithium | Avantage |

|---|---|---|

| Pression négative | Maintient -0,1 MPa à -0,08 MPa | Prévient l'oxydation du lithium et la perte par combustion |

| Dégazage sous vide | Élimine l'hydrogène piégé et les gaz atmosphériques | Élimine la porosité pour une haute pureté structurelle |

| Contrôle de la composition | Élimine les pertes réactives imprévisibles | Garantit un rapport résistance/poids exact |

| Isolement atmosphérique | Protège le lithium fondu de l'oxygène | Permet une liaison chimique stable et répétable |

Élevez la pureté de vos matériaux avec les systèmes avancés sous vide KINTEK

La précision est non négociable lorsque l'on travaille avec des éléments réactifs comme le lithium. Fort de sa R&D experte et de sa fabrication de classe mondiale, KINTEK fournit des systèmes leaders de l'industrie en matière de vide, CVD, étuve, tube et rotatifs conçus pour résoudre vos défis thermiques les plus complexes.

Que vous ayez besoin d'éliminer la porosité ou d'assurer des compositions d'alliages stables, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à optimiser votre processus d'alliage ? Contactez-nous dès aujourd'hui pour parler à un spécialiste et découvrir comment la technologie de précision de KINTEK peut améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Références

- Shulin Lü, Wei Guo. Enhancement of Strength–Ductility Synergy of Al-Li Cast Alloy via New Forming Processes and Sc Addition. DOI: 10.3390/ma17071558

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels avantages techniques les fours à haute température sous vide offrent-ils pour le brasage de panneaux sandwich ? Obtenir des liaisons plus solides

- Pourquoi un contrôle précis de la température et du temps dans un four de brasage sous vide est-il nécessaire pour la performance des joints ? Obtenez des conseils d'experts

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Comment un four de brasage sous vide améliore-t-il le vieillissement du 17-4PH ? Microstructure de précision et intégrité de surface supérieure