L'avantage fondamental d'un four de fusion sous vide est sa capacité inégalée à contrôler l'environnement de fusion, conduisant à des métaux et alliages exceptionnellement purs. En éliminant les gaz atmosphériques tels que l'oxygène et l'azote, le four empêche la contamination et les réactions chimiques indésirables, permettant la production de matériaux haute performance avec des propriétés mécaniques supérieures et des compositions chimiques précises.

La fusion conventionnelle expose le métal en fusion à l'air, introduisant des impuretés qui compromettent sa qualité finale. Un four sous vide résout ce problème en supprimant l'atmosphère elle-même, créant un environnement ultra-propre essentiel pour la production de matériaux avancés, sensibles et réactifs.

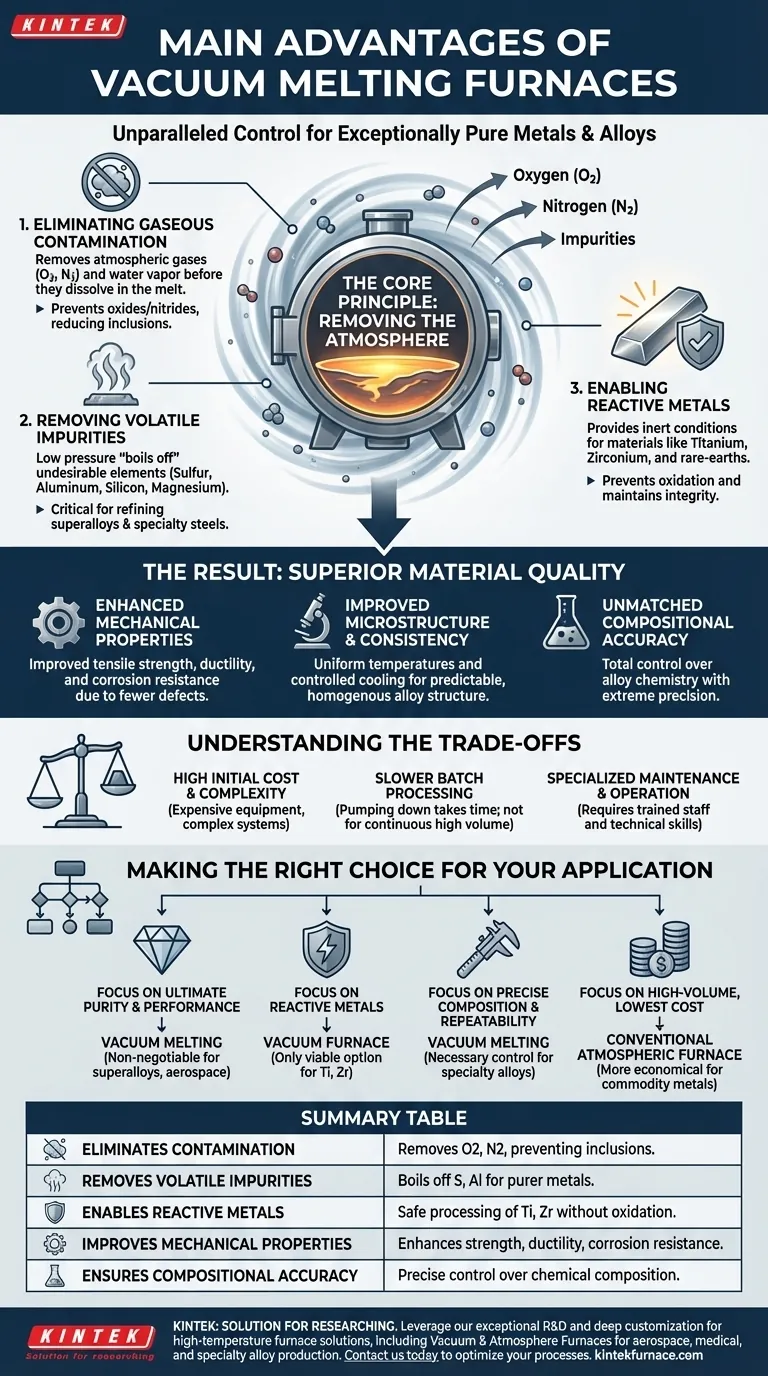

Le principe fondamental : l'élimination de l'atmosphère

La caractéristique déterminante d'un four sous vide est la création d'un environnement à basse pression. Ce seul facteur entraîne presque tous ses avantages en modifiant fondamentalement la physique et la chimie du processus de fusion.

Élimination de la contamination gazeuse

L'air atmosphérique est composé d'environ 78 % d'azote et de 21 % d'oxygène, deux éléments qui peuvent se dissoudre facilement dans le métal en fusion et provoquer des défauts. Un environnement sous vide élimine ces gaz ainsi que d'autres, comme la vapeur d'eau, avant qu'ils ne puissent contaminer la coulée.

Ce processus empêche la formation d'oxydes et de nitrures, qui peuvent créer des inclusions affaiblissant le matériau final.

Élimination des impuretés volatiles

L'environnement à basse pression abaisse également le point d'ébullition de divers éléments. Cela permet au four de « faire bouillir » et d'éliminer efficacement les impuretés indésirables à haute tension de vapeur, telles que le soufre, l'aluminium, le silicium et le magnésium.

Cette étape de purification est essentielle pour affiner les superalliages et les aciers spéciaux où même des traces de ces éléments peuvent dégrader les performances.

Permettre l'utilisation de métaux réactifs

Les métaux comme le titane, le zirconium et les terres rares sont très réactifs et s'oxyderont agressivement lorsqu'ils sont fondus à l'air libre. Un vide fournit les conditions inertes nécessaires pour fondre et allier ces matériaux sans compromettre leur intégrité.

Le résultat : une qualité de matériau supérieure

En contrôlant l'environnement avec une telle précision, la fusion sous vide se traduit directement par des caractéristiques matérielles améliorées et plus prévisibles. C'est pourquoi cette technologie est indispensable dans les industries à enjeux élevés comme l'aérospatiale, le médical et la défense.

Propriétés mécaniques améliorées

Les métaux produits sous vide présentent systématiquement des propriétés matérielles améliorées. Cela inclut une plus grande résistance à la traction, une meilleure ductilité et une meilleure résistance à la corrosion car la structure interne est exempte des défauts et inclusions causés par la contamination.

Microstructure et cohérence améliorées

Le traitement sous vide offre un contrôle précis sur l'ensemble du cycle de fusion et de solidification. Cela permet des températures uniformes et des vitesses de refroidissement contrôlées, ce qui donne une structure d'alliage plus homogène et prévisible.

Cette répétabilité métallurgique est un avantage clé, garantissant que chaque lot répond aux mêmes spécifications rigoureuses.

Précision compositionnelle inégalée

Sans interaction atmosphérique, les métallurgistes ont un contrôle total sur la chimie de l'alliage. Les éléments d'alliage peuvent être ajoutés avec une extrême précision, sans craindre de les perdre par oxydation ou autres réactions secondaires indésirables.

Cela garantit que le produit final possède la composition chimique exacte requise pour son application.

Comprendre les compromis

Bien que puissante, la fusion sous vide n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de considérations pratiques qui doivent être pesées.

Coût initial élevé et complexité

Les fours sous vide sont des machines sophistiquées qui sont considérablement plus coûteuses à acheter et à installer que les fours atmosphériques conventionnels. Leur fonctionnement nécessite des systèmes de pompage sous vide complexes, des commandes et une ingénierie de chambre.

Traitement par lot plus lent

Le processus consistant à mettre la chambre sous vide poussé, à réaliser la fusion et à refroidir le système fait de la fusion sous vide un processus par lots. Elle n'est pas adaptée à la production continue et à haut volume des métaux de base comme l'acier de construction.

Maintenance et fonctionnement spécialisés

L'utilisation et l'entretien d'un four sous vide nécessitent un niveau de compétence technique plus élevé. Le personnel doit être formé à la technologie du vide, à la détection des fuites et au diagnostic des systèmes pour garantir que le four fonctionne de manière fiable.

Faire le bon choix pour votre application

Le choix de la bonne technologie de fusion dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est la pureté et la performance ultimes : La fusion sous vide est non négociable pour la production de superalliages, d'implants médicaux et de composants aérospatiaux.

- Si votre objectif principal est le traitement des métaux réactifs : Un four sous vide est la seule option viable pour fondre des matériaux comme le titane ou le zirconium sans dégradation sévère.

- Si votre objectif principal est la composition chimique précise et la répétabilité : La fusion sous vide offre le contrôle nécessaire pour créer des alliages spéciaux avec des spécifications exactes lot après lot.

- Si votre objectif principal est un rendement élevé au coût le plus bas : Un four atmosphérique conventionnel est beaucoup plus économique et pratique pour les métaux de qualité commerciale.

En fin de compte, le choix d'un four sous vide est un investissement dans la qualité des matériaux et le contrôle des processus.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Élimine la contamination | Élimine les gaz atmosphériques tels que l'oxygène et l'azote pour prévenir les impuretés et les inclusions. |

| Élimine les impuretés volatiles | Fait bouillir des éléments comme le soufre et l'aluminium pour des métaux plus purs. |

| Permet la fusion de métaux réactifs | Permet le traitement sûr du titane et du zirconium sans oxydation. |

| Améliore les propriétés mécaniques | Améliore la résistance à la traction, la ductilité et la résistance à la corrosion. |

| Assure la précision de la composition | Offre un contrôle précis de la composition chimique pour des alliages cohérents. |

Prêt à améliorer la qualité de vos matériaux grâce à des solutions avancées de fusion sous vide ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à muffle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous travailliez dans l'aérospatiale, le médical ou la production d'alliages spéciaux, nos fours de fusion sous vide offrent une pureté et des performances inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs et à optimiser vos processus !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs