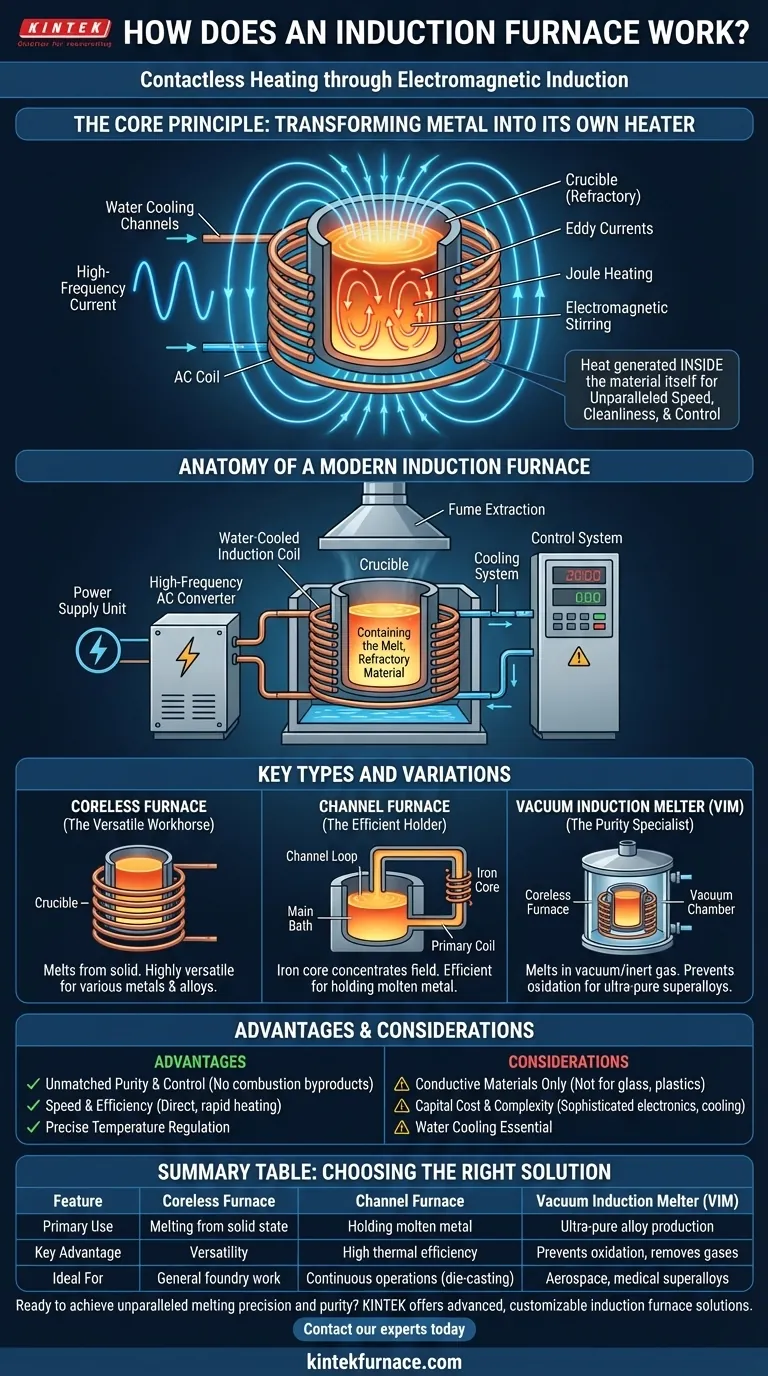

À la base, un four à induction fonctionne en utilisant un champ magnétique puissant et fluctuant pour transformer un morceau de métal en sa propre source de chaleur. Un courant électrique alternatif est envoyé à travers une bobine en cuivre, ce qui génère le champ magnétique. Ce champ induit de forts courants électriques, appelés courants de Foucault, directement dans le métal, et la résistance naturelle du métal à ces courants génère une chaleur intense et précise qui provoque sa fusion.

Le principe fondamental est le chauffage sans contact par induction électromagnétique. Contrairement à un four conventionnel qui chauffe de l'extérieur, un four à induction génère de la chaleur à l'intérieur du matériau lui-même, offrant une vitesse, une propreté et un contrôle inégalés du processus de fusion.

Le Principe Fondamental : Transformer le Métal en Son Propre Chauffage

Le génie du four à induction réside dans son application de deux principes physiques fondamentaux : la loi d'induction de Faraday et la loi de Joule sur le chauffage.

La Bobine CA et le Champ Magnétique

Le processus commence par la bobine d'induction, généralement fabriquée en tubes de cuivre creux. Un courant alternatif (CA) à haute fréquence est envoyé à travers cette bobine, qui est elle-même refroidie par circulation d'eau.

Ce courant CA génère un champ magnétique puissant et rapidement variable dans l'espace à l'intérieur et autour de la bobine.

Induction des Courants de Foucault

Le matériau à fondre, connu sous le nom de charge, est placé à l'intérieur d'un creuset situé dans la bobine. Étant donné que la charge est électriquement conductrice (c'est-à-dire un métal), le champ magnétique fluctuant induit de petits courants électriques circulaires dans tout son volume.

Ces courants induits sont appelés courants de Foucault.

Chauffage par Résistance (Loi de Joule)

Tous les métaux possèdent une certaine résistance électrique inhérente. Lorsque les forts courants de Foucault traversent le métal en rencontrant cette résistance, ils dissipent de l'énergie sous forme de chaleur.

Ce phénomène, connu sous le nom de chauffage par effet Joule, augmente rapidement et efficacement la température de la charge, la portant finalement à son point de fusion. La chaleur est générée en interne, et non transférée à partir d'une source externe.

L'Action d'Agitation Inhérente

Un effet secondaire précieux des forces électromagnétiques est une agitation naturelle du métal en fusion. Cette agitation électromagnétique assure que le bain liquide est constamment en mouvement, ce qui est essentiel pour créer des alliages homogènes avec une composition chimique et une température uniformes.

Anatomie d'un Four à Induction Moderne

Bien que le principe soit élégant, un four fonctionnel repose sur plusieurs systèmes intégrés travaillant ensemble.

Le Creuset : Contenir la Fusion

Le creuset est le récipient non réactif qui contient la charge métallique. Il doit être fabriqué dans un matériau, connu sous le nom de réfractaire, capable de résister à des températures extrêmes.

Généralement, les creusets sont fabriqués en céramique, qui est non conductrice. Dans cette configuration, le champ magnétique traverse le creuset et chauffe directement la charge métallique.

La Bobine d'Induction : Le Moteur du Four

Cette bobine en cuivre refroidie à l'eau est le cœur du système. Elle est soigneusement façonnée pour entourer le creuset et coupler efficacement son champ magnétique avec le matériau de la charge.

La nécessité d'un refroidissement par eau est essentielle, car la propre résistance électrique de la bobine la ferait sinon surchauffer et tomber en panne.

L'Alimentation Électrique : Fournir un Courant Haute Fréquence

L'électricité du réseau standard n'est pas adaptée au chauffage par induction. Une unité d'alimentation sophistiquée, composée de transformateurs et d'un onduleur, convertit l'alimentation d'entrée en courant alternatif haute fréquence nécessaire pour générer le puissant champ magnétique.

Systèmes de Support : Contrôle, Refroidissement et Sécurité

Les fours modernes comprennent des contrôles de processus précis pour surveiller et réguler la température. Ils intègrent également des systèmes de refroidissement robustes pour la bobine et l'électronique de puissance, ainsi que des équipements d'extraction des fumées pour gérer les vapeurs produites pendant la fusion.

Principaux Types et Variations

La technologie à induction est adaptée à différentes échelles et applications, ce qui donne lieu à quelques conceptions principales.

Le Four Sans Noyau : Le Cheval de Travail Polyvalent

C'est la conception la plus courante, où un creuset réfractaire est placé directement à l'intérieur de la bobine d'induction. Son nom vient de l'absence d'un noyau en fer pour concentrer le champ magnétique.

Les fours sans noyau sont très polyvalents, capables de faire fondre une large gamme de métaux et d'alliages à partir d'un état solide et froid.

Le Four à Canal : Le Rétenteur Efficace

Un four à canal fonctionne davantage comme un transformateur. Il possède un puits principal de métal en fusion relié à une boucle ou un « canal » plus petit qui passe à travers un noyau de fer et une bobine primaire.

Le métal en fusion dans le canal agit comme une bobine secondaire à une seule spire, chauffant et revenant circuler dans le bain principal. Ces fours sont extrêmement efficaces pour maintenir de grands volumes de métal à température ou pour fondre des alliages à basse température.

Le Four à Induction Sous Vide (VIM) : Le Spécialiste de la Pureté

Un VIM n'est pas une méthode de chauffage fondamentalement différente, mais un four sans noyau logé à l'intérieur d'une chambre dont tout l'air est retiré.

En faisant fondre sous vide ou dans une atmosphère de gaz inerte contrôlée, ce processus empêche le métal en fusion de réagir avec l'oxygène et d'autres contaminants atmosphériques. Ceci est essentiel pour produire les superalliages ultra-purs et haute performance utilisés dans les applications aérospatiales et médicales.

Comprendre les Compromis et les Avantages

Aucune technologie n'est parfaite pour toutes les situations. Le choix d'utiliser un four à induction est basé sur un ensemble clair d'avantages et de considérations.

Avantage : Pureté et Contrôle Inégalés

Puisqu'il n'y a pas de combustion de combustible, il n'y a pas de sous-produits de combustion pour contaminer la coulée. Cette propreté, combinée à une régulation précise de la température et à l'option de fusion sous vide, donne des alliages de la plus haute qualité et pureté.

Avantage : Vitesse et Efficacité

Le chauffage est direct, rapide et commence dès que l'alimentation est mise sous tension. L'énergie est transférée directement au métal avec une grande efficacité, minimisant la chaleur perdue et créant un environnement de travail plus confortable.

Limitation : Matériaux Conducteurs Uniquement

Le principe entier repose sur l'induction de courant dans la charge. Par conséquent, les fours à induction ne peuvent être utilisés que pour chauffer des matériaux électriquement conducteurs. Ils sont inefficaces pour faire fondre le verre, les plastiques ou d'autres isolants.

Considération : Coût d'Investissement et Complexité

L'électronique de puissance sophistiquée, les systèmes de contrôle et l'infrastructure de refroidissement par eau font des fours à induction un investissement en capital plus important que les alternatives plus simples, alimentées par des combustibles.

Faire le Bon Choix pour Votre Objectif

Le type spécifique de four à induction que vous utiliseriez est dicté entièrement par les exigences du matériau final.

- Si votre objectif principal est de créer des superalliages ultra-purs et haute performance pour des applications critiques : Un four à induction sous vide (VIM) est le choix essentiel pour prévenir l'oxydation et éliminer les gaz dissous.

- Si votre objectif principal est de faire fondre une grande variété de métaux et d'alliages à partir d'un état solide : Le four à induction sans noyau standard offre la plus grande polyvalence pour les travaux de fonderie et de métallurgie à usage général.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion efficacement à une température spécifique : Un four à canal offre une excellente efficacité thermique pour les opérations continues dans des applications telles que la coulée sous pression ou les grandes fonderies.

Comprendre ce principe de chauffage interne sans contact est la clé pour apprécier pourquoi les fours à induction sont centraux dans la métallurgie moderne de haute précision.

Tableau Récapitulatif :

| Caractéristique | Four Sans Noyau | Four à Canal | Four à Induction Sous Vide (VIM) |

|---|---|---|---|

| Utilisation Principale | Fusion à partir de l'état solide | Maintien du métal en fusion | Production d'alliages ultra-purs |

| Avantage Clé | Polyvalence pour divers métaux | Haute efficacité thermique | Prévient l'oxydation, élimine les gaz |

| Idéal Pour | Travaux de fonderie généraux | Opérations continues (ex. : coulée sous pression) | Superalliages aérospatiaux, médicaux |

Prêt à atteindre une précision et une pureté de fusion inégalées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à induction avancées adaptées aux besoins uniques de votre laboratoire. Que vous ayez besoin de la polyvalence d'un four sans noyau, de l'efficacité d'un four à canal ou de l'environnement ultra-propre d'un four à induction sous vide, nos capacités de personnalisation approfondies garantissent que vos objectifs expérimentaux et de production spécifiques sont atteints. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie à induction peut transformer vos processus métallurgiques !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales