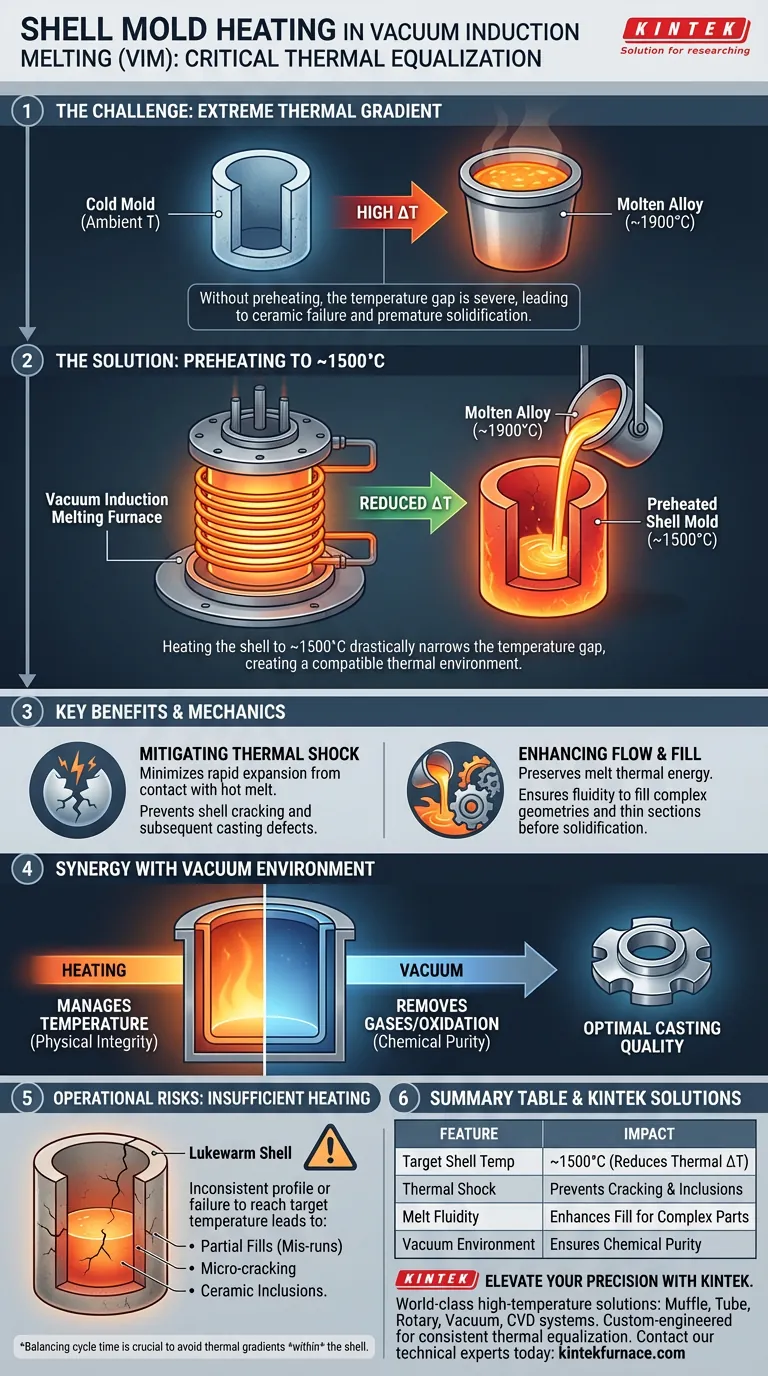

Le chauffage du moule en coquille est l'étape critique d'égalisation thermique dans un processus de fusion par induction sous vide. Il fonctionne en préchauffant la coquille en céramique à des températures proches de 1500 degrés Celsius, réduisant ainsi considérablement la différence thermique entre le moule et le métal en fusion entrant à 1900 degrés Celsius.

L'objectif principal du chauffage du moule en coquille est de synchroniser les états thermiques du contenant et de l'alliage. En réduisant l'écart de température, vous éliminez le risque de défaillance de la céramique due au choc thermique et assurez que le métal en fusion conserve la fluidité nécessaire pour remplir des géométries complexes.

La Mécanique de la Compatibilité Thermique

Réduction du Gradient Thermique

Le principal défi d'ingénierie dans le moulage est la gestion de la différence de température (delta T) entre l'alliage en fusion et le moule. Sans préchauffage, l'écart de température est extrême.

Le chauffage du moule en coquille élève la température de la céramique à environ 1500 degrés Celsius. Cela rapproche considérablement le moule de la température de fusion de 1900 degrés Celsius, créant un environnement thermique plus compatible.

Atténuation du Choc Thermique

Lorsque le métal liquide à haute température entre en contact avec une surface plus froide, la dilatation rapide peut provoquer une défaillance catastrophique.

Le préchauffage de la coquille minimise ce choc. En s'assurant que la coquille est déjà dans un état thermique à haute énergie, le système empêche la dilatation rapide qui entraîne la fissuration de la coquille et les défauts de moulage subséquents.

Amélioration des Performances de Moulage

Amélioration du Flux et du Remplissage

Un moule froid agit comme un puits de chaleur, provoquant la solidification prématurée du bord avant du métal en fusion.

En maintenant une coquille chauffée, le système préserve l'énergie thermique du métal en fusion pendant le coulée. Cela améliore la capacité de remplissage, permettant au métal de s'écouler librement dans les sections minces et les détails complexes avant le début de la solidification.

Le Rôle de l'Environnement sous Vide

Alors que le système de chauffage gère la température, le système de four sous vide gère la pureté chimique.

Comme mentionné dans des contextes plus larges de traitement sous vide, le vide élimine l'air et les gaz qui provoquent l'oxydation. Le chauffage du moule en coquille doit fonctionner efficacement dans cet environnement à basse pression pour garantir que les améliorations physiques du flux soient égalées par la pureté chimique de la structure métallique finale.

Risques Opérationnels et Considérations

La Conséquence d'un Chauffage Insuffisant

Si le profil de chauffage est incohérent ou si la température cible de 1500 degrés Celsius n'est pas atteinte, les avantages protecteurs s'évaporent.

Une coquille "tiède" offre peu de protection contre le métal en fusion à 1900 degrés. Cela entraîne souvent des remplissages partiels (manques) ou des micro-fissures dans la céramique qui créent des défauts métalliques positifs sur la pièce finie.

Équilibrer le Temps de Cycle et la Température

Atteindre ces températures élevées nécessite une gestion précise de l'énergie.

Les opérateurs doivent équilibrer le temps nécessaire pour bien laisser tremper la coquille à température par rapport au temps de cycle global du four sous vide. Se précipiter dans cette étape introduit des gradients thermiques *à l'intérieur* de la coquille elle-même, ce qui peut être tout aussi dommageable qu'un moule froid.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre système de fusion par induction sous vide, alignez votre stratégie de chauffage sur vos exigences de moulage spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la coquille atteint la température cible de 1500°C pour éliminer le choc thermique et prévenir les inclusions de céramique causées par la fissuration.

- Si votre objectif principal est la complexité géométrique : Privilégiez un chauffage uniforme pour maintenir la fluidité du métal en fusion, garantissant que l'alliage remplit les détails les plus fins de la conception du moule.

Un chauffage efficace du moule en coquille transforme le moule en céramique d'un simple contenant passif en un partenaire thermique actif dans le processus de moulage.

Tableau Récapitulatif :

| Caractéristique | Impact sur les Performances de Moulage |

|---|---|

| Température Cible de la Coquille | ~1500°C (réduit le delta thermique par rapport au métal en fusion à 1900°C) |

| Atténuation du Choc Thermique | Prévient la fissuration de la céramique et les inclusions dans l'alliage |

| Fluidité du Métal en Fusion | Améliore la capacité de remplissage pour les géométries complexes et à parois minces |

| Environnement sous Vide | Prévient l'oxydation et assure la pureté chimique de la structure |

Élevez la Précision de Votre Moulage avec KINTEK

Ne laissez pas le choc thermique ou une mauvaise fluidité compromettre vos alliages haute performance. KINTEK fournit des solutions de haute température de laboratoire de classe mondiale, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous conçus avec précision pour répondre à vos profils thermiques les plus exigeants.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de moulage, garantissant une égalisation thermique constante et une intégrité structurelle supérieure pour chaque pièce.

Prêt à optimiser votre processus de fusion sous vide ? Contactez nos experts techniques dès aujourd'hui pour découvrir l'avantage KINTEK.

Guide Visuel

Références

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment les fours à induction contribuent-ils aux économies à long terme ? Débloquez l'efficacité à long terme et le retour sur investissement

- À quoi sert le four à induction sans noyau dans l'industrie du traitement thermique des métaux ? Obtenir une fusion des métaux propre et efficace

- Comment fonctionne la bobine à induction dans un four sous vide ? Obtenez un chauffage des métaux rapide et sans contamination

- Comment un mini four-poche est-il utilisé pour vérifier l'efficacité de réduction de la poudre d'hydrure d'aluminium ? Aperçus de laboratoire

- Quel rôle joue un four de fusion à arc de qualité industrielle dans la préparation des alliages Mn–Ni–Fe–Si ?

- Importance du système de chauffage par induction et de la conception de la bobine dans le soudage de l'acier ODS : Optimisez votre profil thermique

- Quelles sont les fonctions principales des fours de fusion par induction sous vide (VIM) ? Atteindre un traitement des métaux de haute pureté

- Quel est le rôle d'un four de fusion par induction sous vide dans la préparation de Fe3Al/Cr3C2 ? Pureté et précision pour le rechargement