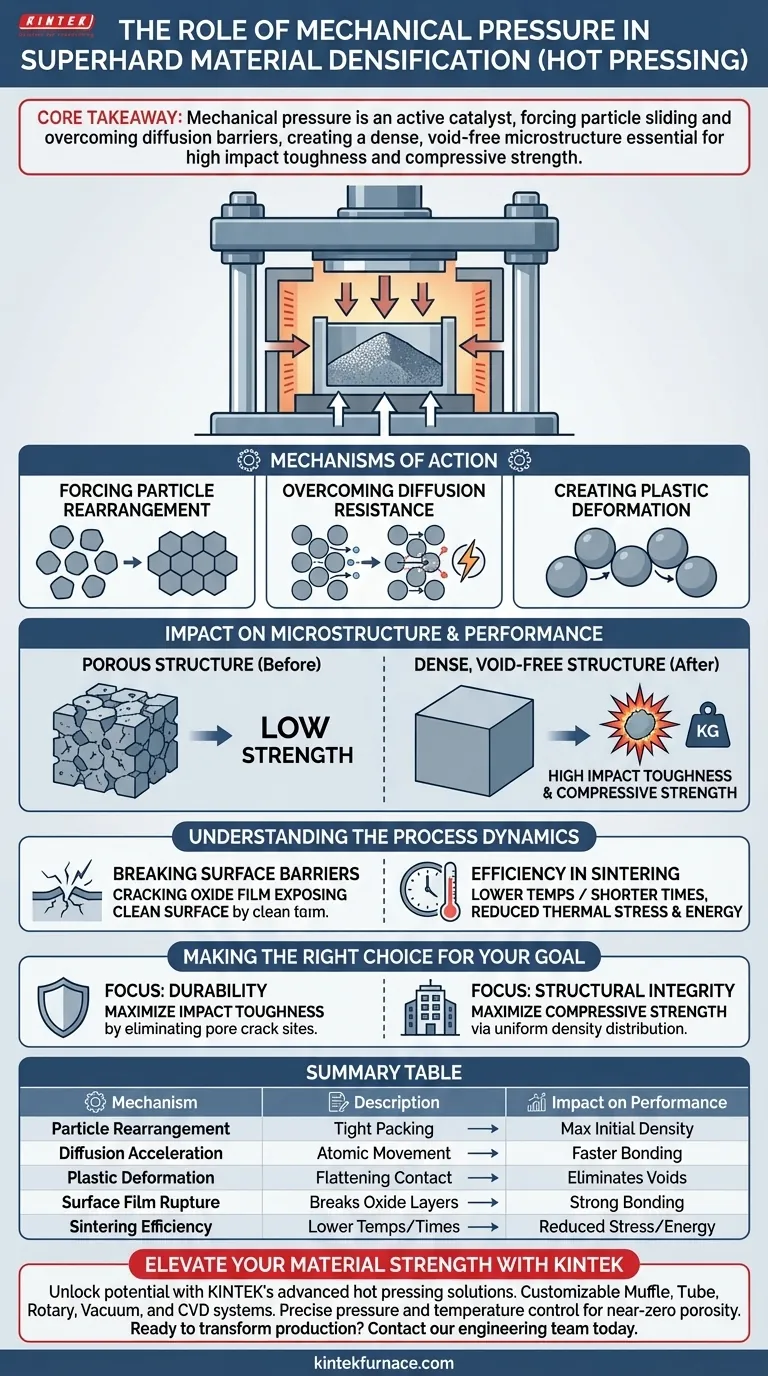

La pression mécanique appliquée par le mécanisme de pressage à chaud agit comme un moteur essentiel de la densification, allant au-delà du simple chauffage pour provoquer activement des changements physiques au sein du matériau. En comprimant la matrice de poudre pendant le frittage à haute température, cette pression force les particules à se réorganiser et surmonte la résistance naturelle à la diffusion. Le résultat immédiat est l'élimination efficace des pores microscopiques, rapprochant le matériau d'une porosité proche de zéro.

Point clé La pression mécanique sert de catalyseur actif qui force le glissement des particules et surmonte les barrières de diffusion, plutôt que d'attendre un frittage passif. Cette force directe crée une microstructure dense et sans vide, essentielle pour obtenir une ténacité élevée aux chocs et une résistance à la compression dans les matériaux superdurs.

Mécanismes d'action

Forcer la réorganisation des particules

La fonction principale de la pression mécanique appliquée est de contraindre physiquement les particules de poudre à se déplacer. Au cours des premières étapes du frittage, les particules sont souvent disposées de manière lâche. La force externe surmonte le frottement, provoquant le glissement et la réorganisation des particules dans une configuration d'empilement nettement plus serrée.

Surmonter la résistance à la diffusion

La diffusion, c'est-à-dire le mouvement des atomes pour lier les particules entre elles, rencontre naturellement une résistance. La pression mécanique fournit l'énergie nécessaire pour surmonter cette résistance. Cela garantit que les atomes peuvent migrer efficacement à travers les frontières des particules, accélérant ainsi le processus de liaison.

Créer une déformation plastique

Au-delà du simple mouvement, la pression est suffisamment forte pour provoquer une déformation plastique des particules. Cette déformation augmente la surface de contact entre les granules individuels. En aplatissant les points de contact, le processus élimine les espaces qui resteraient autrement sous forme de vides.

Impact sur la microstructure et les performances

Élimination des pores microscopiques

Le résultat structurel le plus significatif de cette pression est l'éradication de la porosité. La force expulse les vides et contraint la matrice du matériau (solide ou semi-solide) à remplir les espaces restants. Il en résulte une microstructure avec des niveaux de porosité proches de zéro, créant efficacement un bloc solide et continu.

Amélioration des propriétés mécaniques

La densité obtenue par cette méthode se traduit directement par des performances supérieures. Étant donné que la microstructure ne présente pas les points faibles causés par les pores, le matériau présente une ténacité aux chocs nettement plus élevée. De plus, la structure compacte améliore considérablement la résistance à la compression, permettant au produit de supporter des charges immenses sans défaillance.

Comprendre la dynamique du processus

Briser les barrières de surface

Dans de nombreux systèmes de matériaux, les particules sont recouvertes de films d'oxyde qui entravent la liaison. La force de cisaillement générée par la pression mécanique aide à rompre ces films. Cela expose des surfaces propres, favorisant le contact direct particule à particule et une liaison par diffusion plus solide.

Efficacité du frittage

Le frittage assisté par pression n'est pas seulement plus efficace ; il est souvent plus performant. L'application de force permet la densification à des températures plus basses ou des temps de maintien plus courts par rapport aux méthodes sans pression. Cela réduit le stress thermique sur le matériau et diminue la consommation d'énergie tout en atteignant une densité relative élevée.

Faire le bon choix pour votre objectif

La pression mécanique est le facteur déterminant qui distingue les matériaux superdurs haute performance des produits frittés standard.

- Si votre objectif principal est la durabilité : Une pression mécanique élevée est essentielle pour éliminer les pores qui agissent comme sites d'initiation de fissures, maximisant ainsi la ténacité aux chocs.

- Si votre objectif principal est l'intégrité structurelle : La réorganisation forcée assure une distribution uniforme de la densité, ce qui est essentiel pour obtenir une résistance à la compression maximale.

En intégrant la pression mécanique, vous transformez un assemblage de poudre lâche en un composant cohérent et de haute résistance capable de survivre dans des environnements opérationnels extrêmes.

Tableau récapitulatif :

| Mécanisme d'action | Description | Impact sur les performances |

|---|---|---|

| Réorganisation des particules | Force les poudres lâches dans une configuration d'empilement plus serrée | Maximise la densité initiale |

| Accélération de la diffusion | Surmonte la résistance au mouvement atomique à travers les frontières | Accélère la liaison des particules |

| Déformation plastique | Aplatit les points de contact pour augmenter la surface de contact des granules | Élimine les vides résiduels |

| Rupture des films de surface | Brise les couches d'oxyde par force de cisaillement mécanique | Favorise une liaison propre et solide |

| Efficacité du frittage | Permet la densification à des températures plus basses / des temps plus courts | Réduit le stress thermique et l'énergie |

Élevez la résistance de vos matériaux avec KINTEK

Libérez tout le potentiel de vos matériaux superdurs avec les solutions avancées de pressage à chaud de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes personnalisables Muffle, Tube, Rotatif, sous Vide et CVD adaptés à vos besoins spécifiques en laboratoire et en fours haute température.

Que vous visiez une porosité proche de zéro ou une ténacité aux chocs supérieure, nos systèmes fournissent le contrôle précis de la pression et de la température nécessaire à une densification critique.

Prêt à transformer votre production ? Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de vos exigences uniques de projet et découvrir comment notre technologie thermique sur mesure peut optimiser vos résultats.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment le contrôle de la température à 950°C affecte-t-il les composites SiC/Cu-Al2O3 ? Optimiser le frittage pour une résistance élevée

- Comment la porosité des matériaux diffère-t-elle entre le pressage à chaud et la compactage à froid suivi du frittage ? Comparez les méthodes pour une densité optimale

- Pourquoi la haute précision du contrôle de la température est-elle essentielle dans un four de frittage par pressage à chaud sous vide ? Assurer la densité du matériau

- Quel est le rôle des fours à presse chaude dans la production de matériaux composites ? Libérez des performances composites supérieures

- Qu'est-ce que le frittage par pressage à chaud et comment le frittage par pressage à chaud sous vide améliore-t-il le processus ? Atteindre une densité et une pureté de matériau supérieures

- Quelles sont les principales applications de la technologie de la presse à vide ? Réalisez un collage et un façonnage de matériaux supérieurs

- Pourquoi un vide poussé est-il essentiel pour le frittage par pressage à chaud du ZnS ? Atteindre une transmission infrarouge maximale

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans le processus de densification des composites cuivre-nanotubes de carbone ? Obtenir des matériaux Cu-CNT haute performance