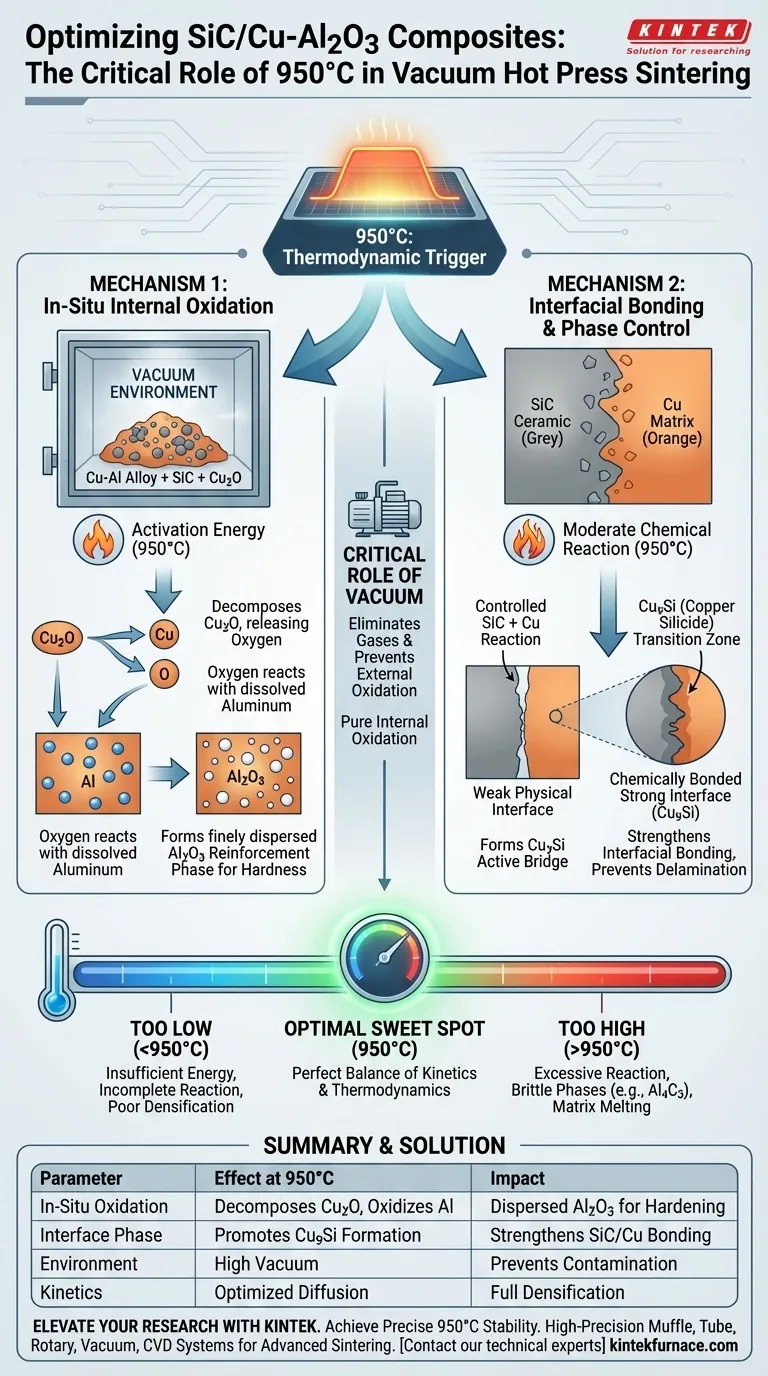

Un contrôle précis de la température à 950°C sert de déclencheur thermodynamique qui dicte la microstructure des composites SiC/Cu-Al2O3. À ce plateau thermique spécifique, le système agit comme un réacteur contrôlé, convertissant le potentiel chimique interne en résistance mécanique en permettant l'oxydation interne in-situ de l'aluminium et en optimisant la liaison interfaciale.

Idée clé La régulation du processus de frittage à 950°C fournit l'énergie d'activation exacte requise pour décomposer le Cu2O et oxyder l'aluminium dans la matrice, créant une phase de renforcement Al2O3 dispersée. Simultanément, cette température favorise une réaction contrôlée entre le SiC et le Cuivre pour former du Cu9Si, transformant une interface physique potentiellement faible en une zone de transition chimiquement liée et de haute résistance.

Le Mécanisme de l'Oxydation Interne In-Situ

Fournir l'Énergie d'Activation Essentielle

La réaction d'oxydation interne n'est pas spontanée à température ambiante ; elle nécessite un seuil d'énergie spécifique pour s'initier.

En maintenant la température à 950°C, vous fournissez l'énergie d'activation nécessaire pour déstabiliser l'oxyde cuivreux (Cu2O) présent dans les matières premières.

Cet apport thermique permet aux atomes d'oxygène de se dissocier du cuivre et de diffuser vers l'aluminium dissous dans l'alliage Cu-Al.

Formation de la Phase de Renforcement

Une fois l'oxygène libéré, la forte affinité de l'aluminium pour l'oxygène entraîne la formation d'oxyde d'aluminium (Al2O3).

Comme cela se produit *in-situ* (à l'intérieur du matériau pendant le traitement) plutôt qu'en ajoutant une poudre céramique externe, les particules d'Al2O3 résultantes sont finement dispersées dans toute la matrice.

Cette dispersion est essentielle pour obstruer le mouvement des dislocations, ce qui améliore directement la dureté et la résistance du composite.

Le Rôle Critique du Vide

Alors que la température pilote la réaction, l'environnement sous vide assure la pureté de la réaction.

Le vide élimine les gaz interstitiels et empêche l'air extérieur d'oxyder la matrice de cuivre.

Cela garantit que l'oxydation de l'aluminium est strictement interne, contrôlée uniquement par la décomposition du Cu2O plutôt que par une contamination atmosphérique incontrôlée.

Liaison Interfaciale et Contrôle de Phase

Renforcement de l'Interface SiC/Cu

Un point de défaillance courant dans les composites métal-céramique est l'interface entre le renforcement céramique (SiC) et la matrice métallique (Cu).

À 950°C, l'énergie thermique induit une réaction chimique modérée entre le carbure de silicium et la matrice de cuivre.

Le Rôle du Cu9Si

Cette réaction génère du siliciure de cuivre (Cu9Si).

Contrairement aux contaminants fragiles souvent trouvés dans les processus mal contrôlés, le Cu9Si dans cette condition spécifique agit comme un pont chimiquement actif.

Il renforce la liaison interfaciale, assurant un transfert de charge efficace entre la matrice et le renforcement, ce qui empêche la délamination sous contrainte.

Comprendre les Compromis

La Conséquence des Basses Températures

Si la température descend significativement en dessous de la cible de 950°C, le système n'atteint pas le seuil d'énergie d'activation.

Sans chaleur suffisante, la diffusion des atomes ralentit et la réaction d'oxydation interne reste incomplète.

Cela conduit à une densification insuffisante et à l'absence de la phase de renforcement Al2O3, résultant en un matériau aux propriétés mécaniques médiocres.

Les Dangers d'une Chaleur Excessive

Dépasser la fenêtre de température optimale introduit des risques graves.

Alors que 950°C favorise la formation bénéfique de Cu9Si, des températures significativement plus élevées peuvent déclencher des réactions interfaciales agressives.

Cela crée des phases fragiles excessives (telles que Al4C3 dans les régions riches en aluminium) ou entraîne la fusion de la matrice, ce qui dégrade la ductilité et rend le composite sujet à une fracture catastrophique.

Faire le Bon Choix pour Votre Objectif

Pour optimiser les performances de vos composites SiC/Cu-Al2O3, vous devez considérer la température non pas seulement comme un réglage, mais comme un réactif.

- Si votre objectif principal est la Dureté Maximale : Assurez-vous que le temps de maintien à 950°C est suffisant pour compléter entièrement la décomposition du Cu2O, maximisant la fraction volumique d'Al2O3 dispersé.

- Si votre objectif principal est l'Intégrité Interfaciale : Surveillez attentivement la stabilité de la température pour générer la couche de transition Cu9Si sans dépasser la plage où se forment des carbures fragiles.

Le succès de ce processus repose sur le maintien du "point idéal" thermique où la cinétique de diffusion et la thermodynamique des réactions s'alignent parfaitement.

Tableau Récapitulatif :

| Paramètre | Effet à 950°C | Impact sur la Propriété du Composite |

|---|---|---|

| Oxydation In-Situ | Décompose le Cu2O pour oxyder l'Al | Crée de l'Al2O3 dispersé pour le durcissement |

| Phase Interfaciale | Favorise la formation de Cu9Si | Renforce la liaison chimique SiC/Cu |

| Environnement | Vide poussé | Prévient la contamination/oxydation de la matrice |

| Cinétique | Taux de diffusion optimisé | Assure une densification complète et un transfert de charge |

Élevez Votre Recherche sur les Matériaux avec KINTEK

La précision fait la différence entre une défaillance fragile et un composite haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD de haute précision, entièrement personnalisables pour répondre à la stabilité rigoureuse de 950°C requise pour vos processus de frittage avancés.

Que vous optimisiez des composites SiC/Cu-Al2O3 ou développiez de nouveaux alliages métal-céramique, nos fours de laboratoire haute température fournissent la précision thermique et l'intégrité du vide dont votre innovation a besoin.

Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins uniques et découvrir comment KINTEK peut améliorer l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment l'environnement de vide poussé fourni par un four de pressage à chaud sous vide influence-t-il les propriétés des composites Cu/rGO ? Obtenez des performances composites supérieures

- À quoi sert une presse à chaud ? Fabriquer des matériaux denses et performants

- Pourquoi un four de frittage par pressage à chaud sous vide (VHPS) est-il préféré pour les alliages à haute entropie AlxCoCrFeNi ? Atteindre 99 % de densité

- Quel est l'avantage du contrôle de processus programmable multi-segments dans les fours de frittage par presse à chaud pour le nano-cuivre ?

- À quoi sert une presse à vide ? Obtenez un collage et une transformation des matériaux sans défaut

- Quelles fonctions les moules en graphite remplissent-ils dans le pressage à chaud sous vide de composites cuivre-nanotubes de carbone ?

- Quelles sont les applications courantes des fours à presse chaude ? Découvrez des solutions de matériaux à haute densité

- Pourquoi l'équipement de pressage à chaud sous vide est-il considéré comme une pierre angulaire de la fabrication moderne ? Libérez une densité et une pureté de matériaux supérieures