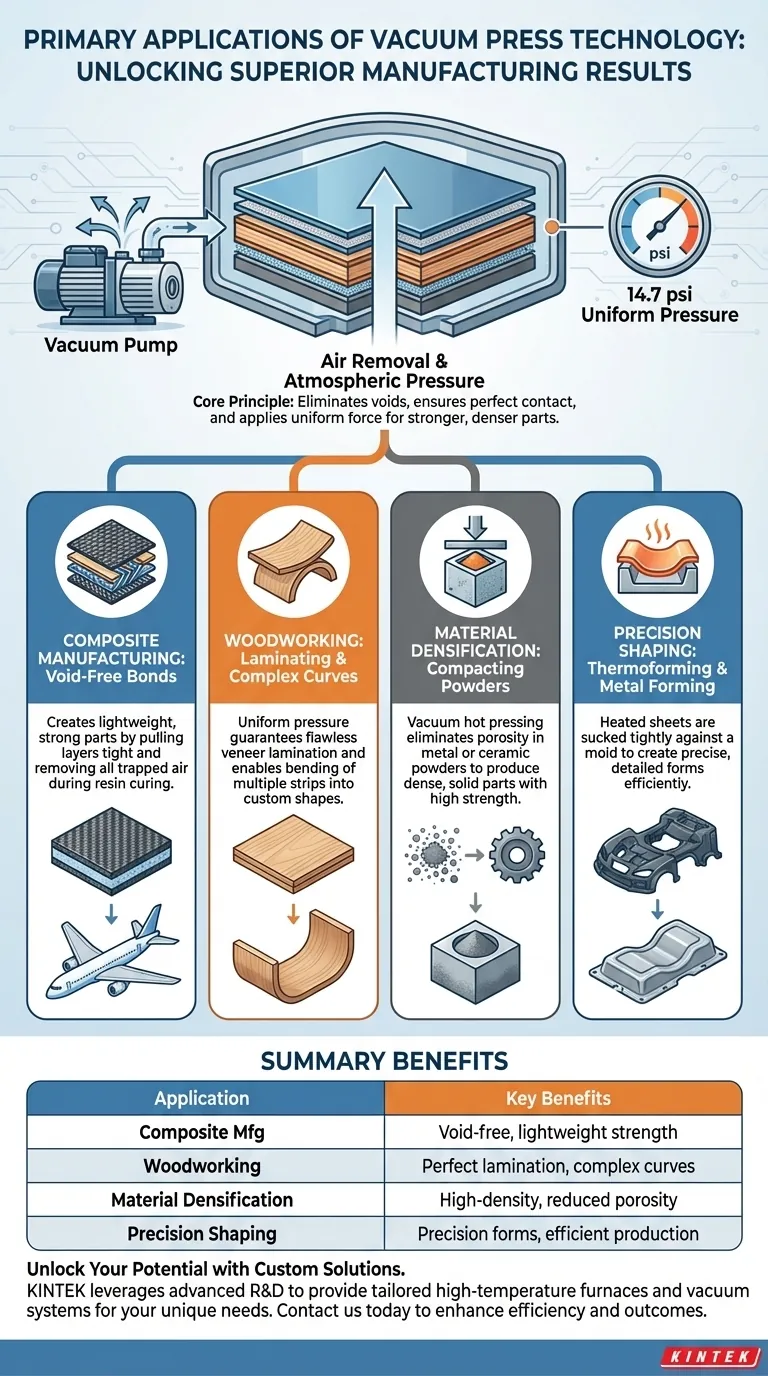

Au fond, une presse à vide a quatre applications principales dans l'industrie moderne. Celles-ci incluent le laminage et le formage de matériaux dans le travail du bois, la consolidation et le collage de composites haute performance, la densification de poudres en pièces solides, et le façonnage précis de polymères et de métaux avancés.

L'idée cruciale est qu'une presse à vide fait plus que simplement serrer des matériaux ensemble. En éliminant l'air, elle utilise la pression atmosphérique uniforme pour éliminer les vides, prévenir la contamination et forcer les matériaux à un contact parfait, ce qui donne des pièces plus solides, plus denses et plus précisément formées que celles réalisées avec une pression mécanique seule.

Comment le vide transforme les processus de fabrication

Une presse à vide n'est pas simplement une presse qui fonctionne dans le vide. La véritable valeur de cette technologie vient de la manipulation de l'environnement pour obtenir des résultats spécifiques en matière de matériaux.

Le principe fondamental : Éliminer l'air

La première et la plus critique des fonctions est l'évacuation de l'air entre les couches de matériau ou à l'intérieur d'un moule. Cela empêche l'air de rester piégé, ce qui créerait des vides, des bulles ou des points faibles dans le produit final.

L'élimination de l'air élimine également les contaminants atmosphériques, tels que l'oxygène et l'humidité, qui peuvent interférer avec les processus chimiques comme le durcissement des résines ou provoquer l'oxydation des métaux chauffés.

La puissance de la pression atmosphérique

Une fois qu'un vide est créé à l'intérieur d'un sac ou d'une chambre scellée, la pression de l'air à l'extérieur du sac — environ 14,7 livres par pouce carré (psi) au niveau de la mer — exerce une force parfaitement uniforme sur chaque partie de la surface.

Cette pression atmosphérique agit comme une pince massive et parfaitement distribuée. Contrairement à une pince mécanique qui n'applique la pression qu'à des points spécifiques, une presse à vide garantit que chaque pouce carré du matériau reçoit exactement la même quantité de force.

Applications clés en détail

Les principes d'élimination de l'air et de pression uniforme sont appliqués différemment selon l'industrie et le matériau.

Fabrication de composites : Création de liaisons sans vide

Dans la fabrication aérospatiale et automobile, des couches de matériaux comme la fibre de carbone ou la fibre de verre sont saturées d'une résine. Un vide est utilisé pour rapprocher étroitement l'"empilement" de couches.

Ce processus, connu sous le nom de mise sous vide, élimine tout l'air piégé entre les plis et assure une distribution complète de la résine. Le résultat est une pièce composite légère, incroyablement solide et structurellement saine, sans faiblesses internes.

Travail du bois : Laminage et formage de courbes complexes

Pour les ébénistes, une presse à vide est l'outil ultime pour laminer des placages sur un substrat. La pression uniforme garantit une adhérence parfaite sur toute la surface, sans bulles ni zones non collées.

Elle est également utilisée pour cintrer le bois. En laminant plusieurs bandes de bois fines et enduites de colle autour d'une forme à l'intérieur d'un sac sous vide, la pression atmosphérique les serre dans une courbe spécifique jusqu'à ce que la colle sèche, créant un composant solide et de forme personnalisée.

Densification des matériaux : Compactage des poudres

Dans la science des matériaux avancés, un processus appelé pressage à chaud sous vide est utilisé pour transformer des poudres métalliques ou céramiques en pièces solides et denses.

La poudre est placée dans une filière, et l'ensemble est mis sous vide et chauffé. Le vide élimine l'air entre les grains de poudre, puis une presse compacte le matériau. Cela élimine la porosité, conduisant à une pièce finale avec une densité et une résistance supérieures.

Thermoformage et formage des métaux : Façonnage de précision

Le formage sous vide est un processus courant à grand volume pour façonner les feuilles de plastique. La feuille est chauffée jusqu'à devenir malléable, puis drapée sur un moule. Un vide est créé, aspirant fermement la feuille contre le moule pour créer une forme précise.

Ce même principe peut être appliqué aux métaux minces et malléables pour des applications dans l'électronique grand public ou la bijouterie, où des formes complexes et détaillées sont requises de manière efficace.

Comprendre les compromis et les limites

Bien que puissante, la technologie de la presse à vide n'est pas une solution universelle. Elle comporte des contraintes spécifiques qu'il est important de comprendre.

Limitations de pression

Une presse à vide standard est limitée par la pression atmosphérique. Vous ne pouvez pas atteindre plus de ~14,7 psi de force de serrage. Bien que cela soit suffisant pour de nombreuses applications, c'est nettement moins que les milliers de psi qu'une presse hydraulique peut fournir.

Pour les processus nécessitant des pressions plus élevées, un autoclave est souvent utilisé, qui combine la mise sous vide avec un récipient sous pression externe et chauffé.

Temps de cycle et équipement

Créer un vide complet n'est pas instantané. Le temps nécessaire pour évacuer l'air peut augmenter le temps de cycle global d'un processus de fabrication, le rendant plus lent que le simple serrage mécanique pour certaines applications.

L'équipement requis — y compris les pompes à vide, les sacs ou chambres hermétiques et les composants d'étanchéité — ajoute une couche de coût et de complexité à la configuration de production.

Adéquation des matériaux

L'efficacité d'une presse à vide dépend fortement des matériaux utilisés. Elle est idéale pour les processus impliquant des stratifiés, des résines non durcies, des colles et des thermoplastiques. Elle est moins efficace pour former des matériaux épais et rigides qui nécessitent une force immense pour être remodelés.

Faire le bon choix pour votre objectif

Pour déterminer si la technologie du vide est appropriée, vous devez aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est de créer des pièces composites solides et légères : La mise sous vide est la norme de l'industrie pour assurer une construction sans vide et une infusion complète de résine.

- Si votre objectif principal est de laminer des placages ou de cintrer du bois : Une presse à vide offre une pression de serrage uniforme inégalée pour une adhérence impeccable et des courbes complexes.

- Si votre objectif principal est de produire des pièces céramiques ou métalliques denses et non poreuses à partir de poudre : Une presse à chaud sous vide est un outil essentiel pour éliminer la porosité interne et maximiser la résistance des matériaux.

- Si votre objectif principal est un façonnage rentable et très détaillé de feuilles de plastique : Le formage sous vide est une méthode de fabrication essentielle et très efficace.

En comprenant le principe fondamental de l'utilisation d'un environnement sans air pour appliquer une pression uniforme, vous pouvez exploiter efficacement la technologie du vide pour obtenir des résultats de fabrication supérieurs.

Tableau récapitulatif :

| Application | Principaux avantages |

|---|---|

| Fabrication de composites | Adhérences sans vide, résistance légère |

| Travail du bois | Laminage parfait, formage de courbes complexes |

| Densification des matériaux | Pièces haute densité, porosité réduite |

| Thermoformage et formage des métaux | Façonnage de précision, production efficace |

Débloquez tout le potentiel de la technologie de la presse à vide pour vos besoins spécifiques ! Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures