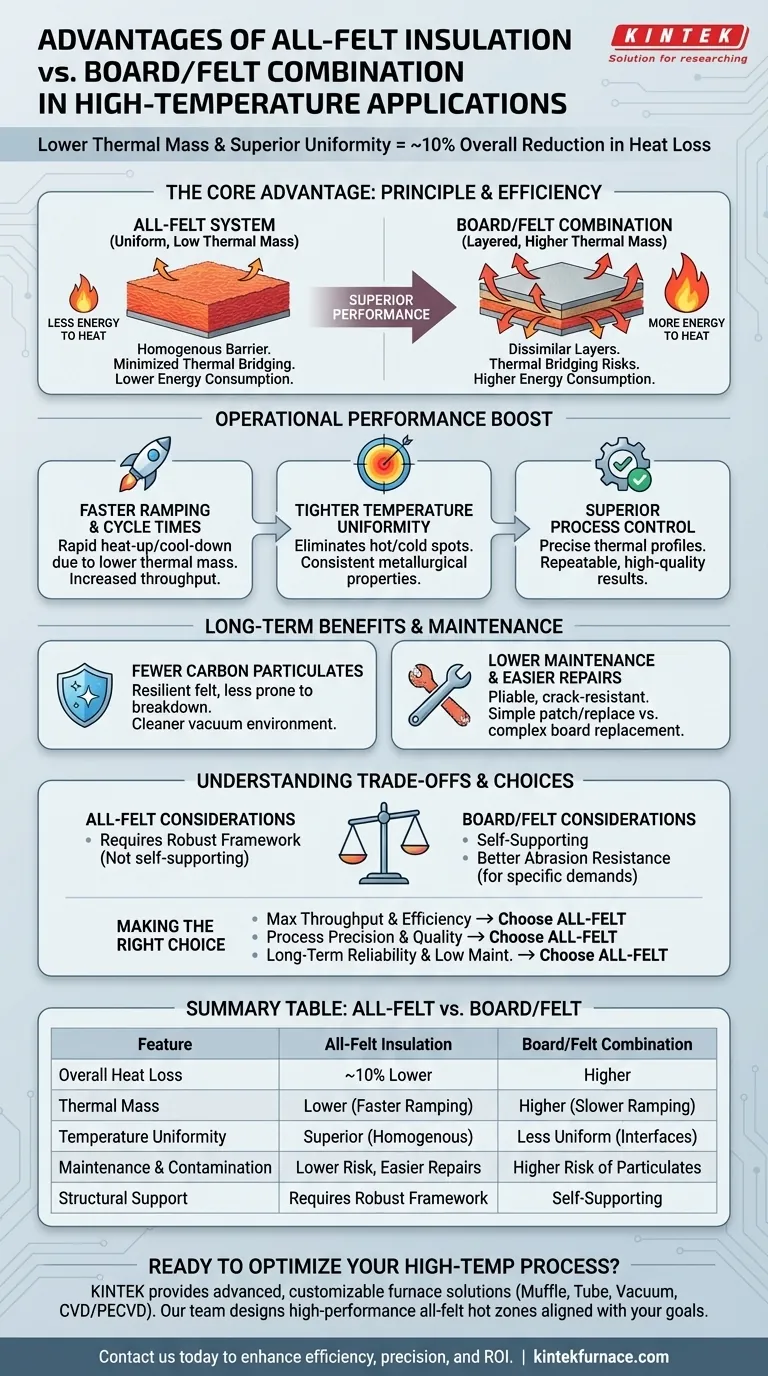

Dans les applications à haute température, un système d'isolation entièrement en feutre offre des avantages de performance significatifs par rapport à une combinaison traditionnelle de panneau rigide et de feutre. Il offre une barrière thermique supérieure, entraînant une réduction globale d'environ 10 % de la perte de chaleur. Cette efficacité améliorée se traduit directement par une consommation d'énergie réduite, des temps de cycle d'équipement plus rapides et un contrôle de processus plus précis.

L'avantage principal de l'isolation entièrement en feutre provient de sa masse thermique plus faible et de son uniformité supérieure. Cette caractéristique unique crée une cascade d'avantages, améliorant tout, de l'efficacité énergétique et de la vitesse opérationnelle à la répétabilité du processus et aux coûts de maintenance à long terme.

Le Principe : Masse Thermique et Efficacité

Les différences fondamentales entre l'isolation entièrement en feutre et les combinaisons panneau/feutre commencent par leurs propriétés physiques. Comprendre cela est essentiel pour apprécier l'impact opérationnel.

Perte de Chaleur Réduite

Une chambre chaude entièrement en feutre fournit une barrière isolante plus homogène. Cette uniformité minimise le pontage thermique — des voies directes pour l'échappement de la chaleur — qui sont plus courantes dans les systèmes multicouches de matériaux dissemblables comme le panneau et le feutre. Le résultat est un confinement plus efficace de l'énergie thermique et une réduction directe de la perte de chaleur globale.

Consommation d'Énergie Réduite

L'isolation n'empêche pas seulement la chaleur de s'échapper ; elle absorbe également la chaleur elle-même. Le feutre a une masse thermique inférieure à celle du panneau rigide, ce qui signifie qu'il nécessite moins d'énergie pour atteindre la température cible. Ceci, combiné à une perte de chaleur globale plus faible, signifie que votre système consomme beaucoup moins d'énergie à chaque cycle opérationnel.

Comment le Tout-Feutre Améliore les Performances Opérationnelles

L'efficacité thermique du tout-feutre se traduit directement par des améliorations mesurables en vitesse, précision et qualité des produits.

Montée en Température et Temps de Cycle Plus Rapides

Étant donné que le tout-feutre a une masse thermique plus faible, il chauffe et refroidit beaucoup plus rapidement que les matériaux en panneau plus denses. Cela permet une montée en température plus rapide, réduisant considérablement le temps de cycle total pour des processus tels que le traitement thermique sous vide ou le brasage. Pour les installations axées sur le débit, c'est un avantage critique.

Uniformité de Température Plus Serrée

Une chambre chaude construite entièrement en feutre est structurellement et thermiquement homogène. Cela élimine les points chauds et froids qui peuvent se développer aux interfaces entre les couches de panneau et de feutre. Le résultat est une uniformité de température exceptionnelle sur toute la zone de travail, ce qui est vital pour obtenir des propriétés métallurgiques et une qualité de pièce cohérentes.

Contrôle de Processus Supérieur

La combinaison d'une réponse thermique plus rapide et d'une excellente uniformité de température donne aux opérateurs un contrôle plus précis et plus répétable sur l'ensemble du processus. Les profils thermiques peuvent être exécutés avec une plus grande précision, garantissant que les pièces respectent systématiquement des spécifications strictes à chaque exécution.

Comprendre les Avantages à Long Terme

Au-delà d'un seul cycle, le choix du matériau isolant a un impact durable sur la maintenance, la propreté du système et la fiabilité globale.

Moins de Particules de Carbone

Le panneau de carbone rigide peut devenir cassant avec le temps et est plus susceptible d'être endommagé par un choc mécanique ou des vibrations. Cette dégradation libère des particules de carbone, qui peuvent contaminer l'environnement sous vide et la surface des produits traités. Le feutre est plus résilient et moins sujet à ce type de décomposition.

Maintenance Réduite et Réparations Plus Faciles

Lorsqu'une section de panneau rigide se fissure ou tombe en panne, elle nécessite souvent un remplacement complexe et long. Le feutre, étant pliable, est beaucoup plus résistant aux fissures. Si des dommages surviennent, une section de feutre peut souvent être réparée ou remplacée avec beaucoup plus de facilité, réduisant considérablement les temps d'arrêt et les coûts de maintenance.

Comprendre les Compromis

Bien que le tout-feutre offre des avantages convaincants, aucun choix d'ingénierie n'est sans compromis. Il est crucial de considérer l'image complète.

Considérations Structurelles

Le panneau rigide est, par nature, autoportant. Un système entièrement en feutre ne l'est pas. Il nécessite un cadre de retenues et de matériel de montage plus complexe et robuste pour maintenir sa forme et sa position. Cela peut influencer la conception initiale et la construction de la chambre chaude.

Exigences Spécifiques à l'Application

Dans certains processus où la face isolante peut être soumise à un contact mécanique direct ou à des flux de gaz à haute vitesse, une face chaude en panneau rigide peut être spécifiée pour sa durabilité supérieure contre l'abrasion. Cependant, cela est souvent résolu en utilisant un système combiné où la couche la plus interne est un panneau durable et les couches externes sont en feutre performant.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être guidée par vos objectifs opérationnels et commerciaux principaux.

- Si votre objectif principal est le débit maximal et l'efficacité énergétique : Choisissez un système entièrement en feutre pour tirer parti de ses temps de cycle rapides et de sa consommation d'énergie réduite.

- Si votre objectif principal est la précision du processus et la qualité des pièces : Un système entièrement en feutre est le choix supérieur pour son excellente uniformité de température et son faible risque de contamination par des particules.

- Si votre objectif principal est la fiabilité à long terme et la faible maintenance : La durabilité et la facilité de réparation du tout-feutre réduiront les temps d'arrêt et les coûts opérationnels pendant toute la durée de vie de l'équipement.

En fin de compte, le choix du bon isolant est une décision stratégique qui aligne la performance thermique de votre équipement avec vos objectifs opérationnels à long terme.

Tableau Récapitulatif :

| Caractéristique | Isolation Entièrement en Feutre | Combinaison Panneau/Feutre |

|---|---|---|

| Perte de Chaleur Globale | Inférieure d'environ 10 % | Plus Élevée |

| Masse Thermique | Inférieure (Montée Rapide) | Supérieure (Montée Lente) |

| Uniformité de Température | Supérieure (Homogène) | Moins Uniforme (Interfaces) |

| Maintenance & Contamination | Risque Réduit, Réparations Faciles | Risque Plus Élevé de Particules |

| Support Structurel | Nécessite un Cadre Robuste | Autoportant |

Prêt à Optimiser Votre Processus à Haute Température ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que votre objectif soit le débit maximal, la précision ultime du processus ou la fiabilité à long terme, notre équipe peut concevoir un système d'isolation — y compris des zones chaudes entièrement en feutre haute performance — qui s'aligne sur vos objectifs opérationnels.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité, la précision et le retour sur investissement de votre équipement.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques