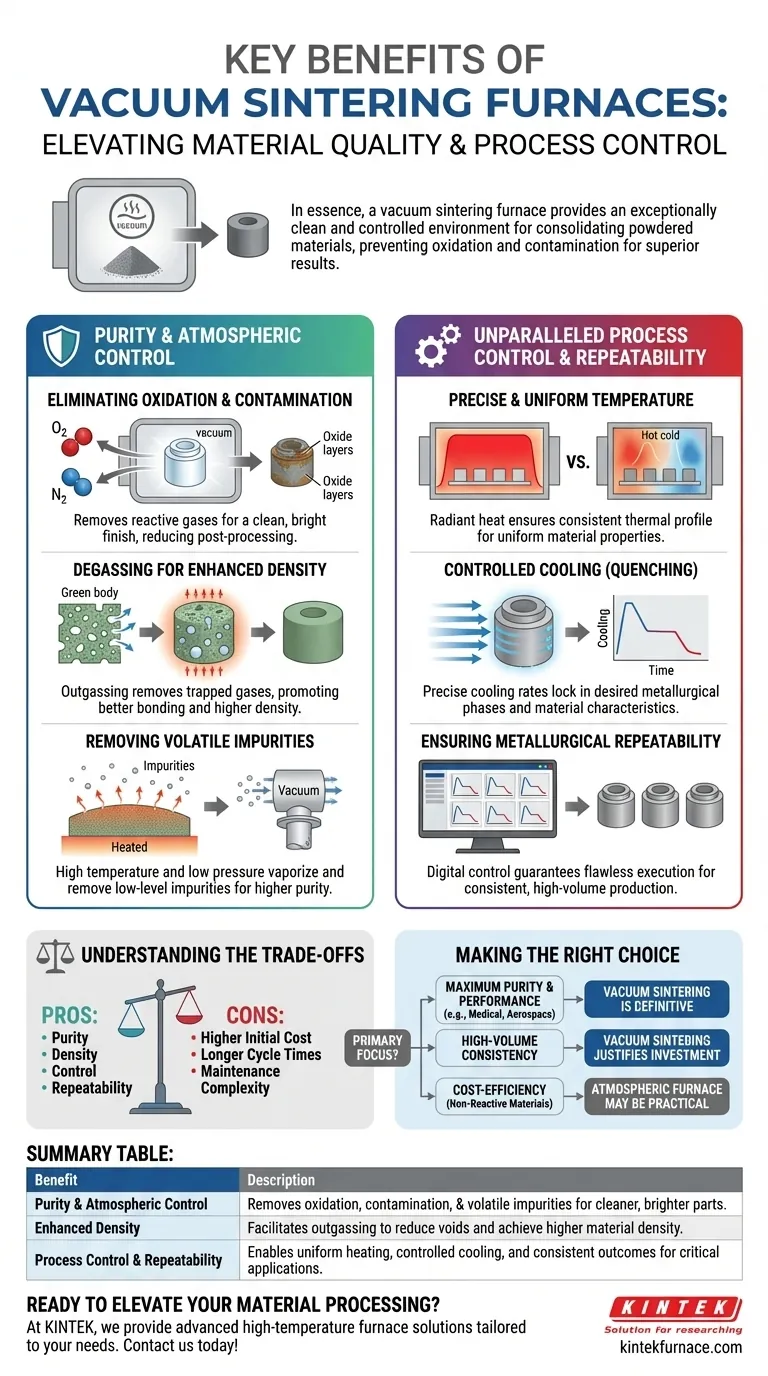

Essentiellement, un four de frittage sous vide offre un environnement exceptionnellement propre et contrôlé pour la consolidation des matériaux en poudre. En éliminant les gaz atmosphériques, il empêche fondamentalement l'oxydation et la contamination pendant le processus à haute température. Il en résulte des pièces finies avec des propriétés matérielles supérieures, une densité plus élevée et une finition plus brillante, tout en permettant un contrôle précis et reproductible de l'ensemble du cycle thermique.

L'avantage principal du frittage sous vide n'est pas seulement la prévention de l'oxydation. C'est l'élimination active des contaminants et des gaz adsorbés du matériau lui-même, ce qui facilite une liaison supérieure et conduit à des produits finaux fondamentalement plus purs, plus denses et plus cohérents.

La base : Pureté et contrôle atmosphérique

La caractéristique déterminante d'un four sous vide est sa capacité à manipuler l'atmosphère de traitement, une capacité qui offre plusieurs avantages critiques pour la qualité des matériaux.

Élimination de l'oxydation et de la contamination

Dans un four conventionnel, l'oxygène, l'azote et la vapeur d'eau présents dans l'air réagissent avec le matériau à haute température. Cela forme des couches d'oxydes et de nitrures indésirables à la surface de la pièce.

Un environnement sous vide élimine ces gaz réactifs. Le résultat est une pièce propre et brillante qui nécessite peu ou pas de nettoyage de surface après le processus, réduisant ainsi la main-d'œuvre et le gaspillage de matériaux.

Dégazage pour une densité améliorée

Les matériaux en poudre contiennent intrinsèquement des gaz adsorbés sur la surface de leurs particules et de l'air piégé dans la pièce compactée (le "corps vert").

Pendant le chauffage sous vide, ces gaz sont extraits de la pièce. Ce dégazage est essentiel car il élimine les barrières entre les particules de matériau, favorisant un retrait et une liaison par diffusion plus efficaces. Cela conduit directement à des pièces avec une densité finale plus élevée et moins de vides ou de défauts internes.

Élimination des impuretés volatiles

La combinaison de haute température et de basse pression peut provoquer la vaporisation de certaines impuretés de faible niveau au sein du matériau, telles que le silicium ou l'aluminium dans certains alliages.

Le système de vide pompe ensuite activement ces contaminants vaporisés loin du produit, ce qui donne un matériau final de plus grande pureté avec des propriétés plus stables et prévisibles.

Contrôle et reproductibilité inégalés des processus

Au-delà de la pureté, l'environnement sous vide permet un niveau de contrôle des processus inatteignable dans les fours atmosphériques, conduisant à des résultats très cohérents.

Température précise et uniforme

En l'absence d'air, le transfert de chaleur se produit principalement par rayonnement, et non par convection. Cela permet un chauffage extrêmement uniforme sur l'ensemble de la charge de travail, éliminant les points chauds et froids courants dans les fours conventionnels.

Cette uniformité garantit que chaque pièce d'un lot, et l'intégralité de chaque pièce individuelle, subit exactement le même profil thermique. C'est la clé pour obtenir des propriétés matérielles cohérentes comme la dureté et la structure granulaire.

Refroidissement contrôlé (trempe)

Les fours sous vide modernes peuvent intégrer des systèmes de refroidissement rapide. Après le cycle de frittage, un gaz inerte peut être introduit et circulé à grande vitesse pour tremper le produit.

Cela permet un contrôle précis du taux de refroidissement, qui est une étape critique pour fixer les phases métallurgiques souhaitées et atteindre des caractéristiques de dureté et de résistance spécifiques du matériau.

Assurer la répétabilité métallurgique

L'ensemble du processus — du taux de pompage sous vide aux rampes de température, aux paliers et au profil de refroidissement — est généralement géré par un ordinateur.

Ce contrôle numérique garantit que le même processus peut être exécuté sans faille, maintes et maintes fois. Pour des industries comme l'aérospatiale, le médical et l'électronique, cette répétabilité garantie est non négociable pour l'assurance qualité.

Comprendre les compromis

Bien que puissant, le frittage sous vide n'est pas la solution universelle pour toutes les applications. L'objectivité exige de reconnaître ses défis spécifiques.

Coût initial du capital plus élevé

Les fours sous vide sont des systèmes complexes impliquant des chambres à vide, des pompes haute performance et des instruments de contrôle sophistiqués. Cela entraîne un investissement initial considérablement plus élevé par rapport aux fours atmosphériques standard.

Temps de cycle potentiellement plus longs

Atteindre un vide poussé nécessite du temps pour que les pompes évacuent la chambre, une étape connue sous le nom de "pompage". Cela peut prolonger le cycle de processus global, surtout par rapport au simple chauffage d'un four atmosphérique.

Complexité de la maintenance

Les composants qui permettent les avantages d'un four sous vide — pompes, joints, vannes et capteurs — nécessitent des connaissances spécialisées pour une maintenance et un dépannage appropriés. Cela peut représenter un coût opérationnel continu et une exigence de compétences plus élevés.

Faire le bon choix pour votre application

Le choix de la bonne technologie de frittage dépend entièrement de vos exigences matérielles et de vos objectifs de performance.

- Si votre objectif principal est la pureté et la performance maximales des matériaux : Pour les matériaux réactifs (comme le titane) ou les applications exigeant la plus haute densité et résistance (par exemple, les implants médicaux, les turbines aérospatiales), le frittage sous vide est le choix définitif.

- Si votre objectif principal est une cohérence de grand volume : Pour produire des composants critiques où chaque pièce doit respecter des spécifications identiques et strictes, le contrôle du processus et la reproductibilité d'un four sous vide justifient l'investissement.

- Si votre objectif principal est l'efficacité des coûts pour les matériaux non réactifs : Pour les matériaux qui ne sont pas sensibles à l'oxydation et où une bonne densité, mais pas parfaite, est acceptable, un four atmosphérique ou à gaz inerte moins cher peut être la solution la plus pratique.

En fin de compte, choisir un four sous vide est une décision de privilégier la qualité absolue du matériau et le contrôle du processus par rapport au coût initial de l'équipement.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Pureté et contrôle atmosphérique | Élimine l'oxydation, la contamination et les impuretés volatiles pour des pièces plus propres et plus brillantes. |

| Densité améliorée | Facilite le dégazage pour réduire les vides et atteindre une densité matérielle plus élevée. |

| Contrôle et reproductibilité des processus | Permet un chauffage uniforme, un refroidissement contrôlé et des résultats cohérents pour les applications critiques. |

| Compromis | Coût initial plus élevé, temps de cycle plus longs et complexité de maintenance accrue. |

Prêt à optimiser votre traitement des matériaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant des fours sous vide et sous atmosphère, des fours à moufle, tubulaires, rotatifs et des systèmes CVD/PECVD, est conçue pour des industries comme l'aérospatiale et le médical qui exigent une qualité supérieure. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage sous vide peuvent améliorer l'efficacité de votre laboratoire et fournir des résultats cohérents et performants !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés