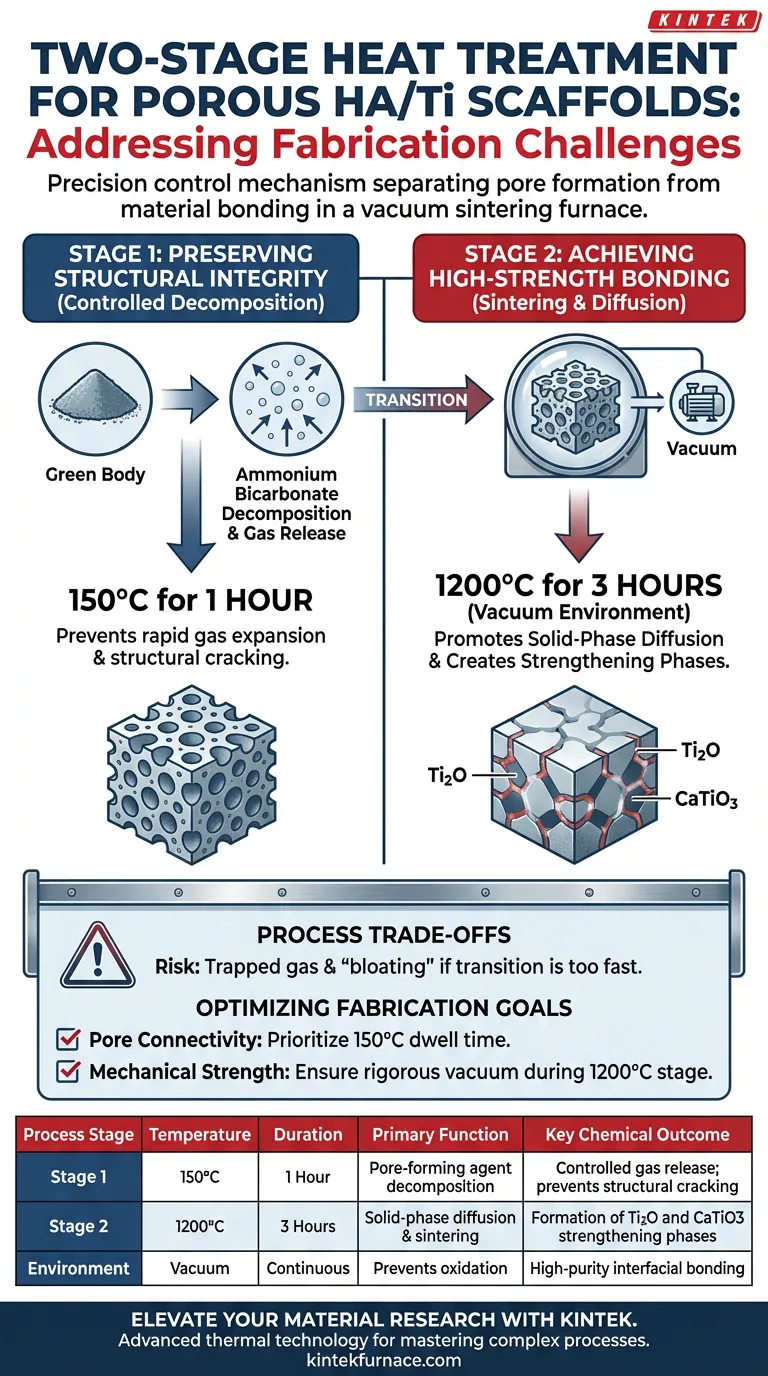

Le processus de traitement thermique en deux étapes agit comme un mécanisme de contrôle de précision pour séparer l'élimination volatile des agents porogènes des exigences énergétiques élevées de la liaison des matériaux. Cette méthode répond au double défi de prévenir l'effondrement structurel lors de la libération de gaz (Étape 1 à 150°C) tout en assurant une résistance interfaciale robuste par transformation de phase chimique (Étape 2 à 1200°C).

La fabrication réussie d'échafaudages nécessite de découpler la contrainte mécanique de la formation des pores du processus chimique de frittage. Cette approche divisée empêche le corps vert de se fracturer pendant l'expansion gazeuse tout en créant les conditions nécessaires à la formation de phases de renforcement comme Ti2O et CaTiO3.

Étape 1 : Préserver l'intégrité structurelle

Le premier défi dans la fabrication d'échafaudages poreux HA/Ti est de gérer l'élimination de l'agent porogène sans détruire le délicat "corps vert" (la structure de poudre compactée mais non cuite).

Le risque d'expansion gazeuse rapide

Lorsque les agents porogènes comme le bicarbonate d'ammonium se décomposent, ils libèrent du gaz. Si cette réaction se produit trop rapidement ou à une température trop élevée, la pression interne peut briser l'échafaudage avant qu'il n'ait une quelconque résistance mécanique.

Décomposition thermique contrôlée

La première étape aborde ce problème en maintenant la température à 150°C pendant 1 heure. Ce palier thermique spécifique permet la décomposition lente et contrôlée du bicarbonate d'ammonium.

En modérant le taux de libération de gaz, le processus crée la porosité souhaitée sans induire de microfissures ou de défaillance structurelle catastrophique de l'échafaudage.

Étape 2 : Obtenir une liaison de haute résistance

Une fois la structure poreuse stabilisée, le deuxième défi consiste à transformer la poudre lâche en un matériau cohérent et porteur de charge. Cela nécessite une énergie considérablement plus élevée pour déclencher des changements chimiques.

Promotion de la diffusion en phase solide

La deuxième étape fait monter la température à 1200°C pendant 3 heures dans un environnement sous vide. Ce maintien à haute température est essentiel pour activer la diffusion en phase solide, où les atomes se déplacent entre les particules de titane et d'hydroxyapatite (HA).

Création de phases de renforcement

Le processus de frittage sous vide entraîne des réactions interfaciales spécifiques impossibles à des températures plus basses. Il facilite la formation de nouveaux composés chimiques, notamment Ti2O et CaTiO3.

Ces nouvelles phases agissent comme une "colle" métallurgique. Elles assurent une liaison de haute résistance entre les composants céramique (HA) et métallique (Ti), garantissant que l'échafaudage peut supporter des charges mécaniques.

Comprendre les compromis du processus

Bien que ce processus en deux étapes soit efficace, il introduit des contraintes spécifiques qui doivent être gérées pour éviter les erreurs de fabrication.

Le coût de la séparation thermique

Le principal compromis est l'exigence stricte de zones thermiques distinctes. Se précipiter de la phase de décomposition (Étape 1) à la phase de frittage (Étape 2) crée un conflit entre l'évacuation des gaz et le retrait du matériau.

Si la transition est trop rapide, le gaz résiduel reste piégé à l'intérieur du matériau en densification. Cela entraîne des défauts internes ou un "gonflement", qui compromettent la résistance finale fournie par les phases Ti2O et CaTiO3.

Optimiser la fabrication pour vos objectifs

Pour maximiser l'efficacité de ce traitement thermique, alignez vos contrôles de processus sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la connectivité et la forme des pores : Privilégiez le respect strict du temps de maintien à 150°C, en veillant à ce que le bicarbonate d'ammonium soit complètement évacué pour éviter toute distorsion structurelle.

- Si votre objectif principal est la résistance mécanique et la durabilité : Assurez-vous que l'environnement sous vide est rigoureusement maintenu pendant l'étape à 1200°C, car une contamination par l'oxygène ou un temps insuffisant inhibera la formation des couches de liaison vitales Ti2O et CaTiO3.

En séparant strictement l'élimination des gaz de la liaison des matériaux, vous transformez un compact de poudre fragile en un échafaudage robuste et biomédicalement viable.

Tableau récapitulatif :

| Étape du processus | Température | Durée | Fonction principale | Résultat chimique clé |

|---|---|---|---|---|

| Étape 1 | 150°C | 1 Heure | Décomposition de l'agent porogène | Libération contrôlée de gaz ; empêche la fissuration structurelle |

| Étape 2 | 1200°C | 3 Heures | Diffusion en phase solide et frittage | Formation des phases de renforcement Ti2O et CaTiO3 |

| Environnement | Vide | Continu | Prévient l'oxydation | Liaison interfaciale de haute pureté |

Élevez votre recherche sur les matériaux avec KINTEK

La précision fait la différence entre un corps vert fragile et un échafaudage haute performance. KINTEK fournit la technologie thermique avancée nécessaire pour maîtriser des processus complexes comme le frittage sous vide en deux étapes.

Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD. Que vous fabriquiez des échafaudages biomédicaux HA/Ti ou des céramiques avancées, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos profils thermiques et exigences d'atmosphère uniques.

Prêt à optimiser vos résultats de frittage ?

Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre projet

Guide Visuel

Références

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment un four de recuit dynamique sous vide de précision facilite-t-il la transformation de phase ? Amélioration des performances de l'électrolyte BaSnF4

- Quels sont les avantages d'utiliser le graphite comme élément chauffant dans les fours à vide ? Atteindre une chaleur extrême avec une stabilité supérieure

- Comment les logiciels de simulation d'analyse thermique industrielle optimisent-ils la solidification directionnelle ? Améliorer la précision du moulage

- Quelles sont les caractéristiques clés des fours sous vide ? Obtenez un traitement des matériaux supérieur

- Quel est le rôle d'un autoclave haute pression dans la synthèse de HE-MARIMO ? Ingénierie de précurseurs de précision

- Pourquoi utilise-t-on un équipement de fusion par arc sous vide pour les alliages renforcés de TaC et TiC ? Atteindre la pureté et la précision thermique

- Comment les fours sous vide peuvent-ils être classifiés en fonction de la plage de température ? Découvrez le bon four pour les besoins de votre laboratoire

- Comment les fours de frittage sous vide sont-ils utilisés dans la fabrication de composants électroniques ? Augmenter la pureté et la performance