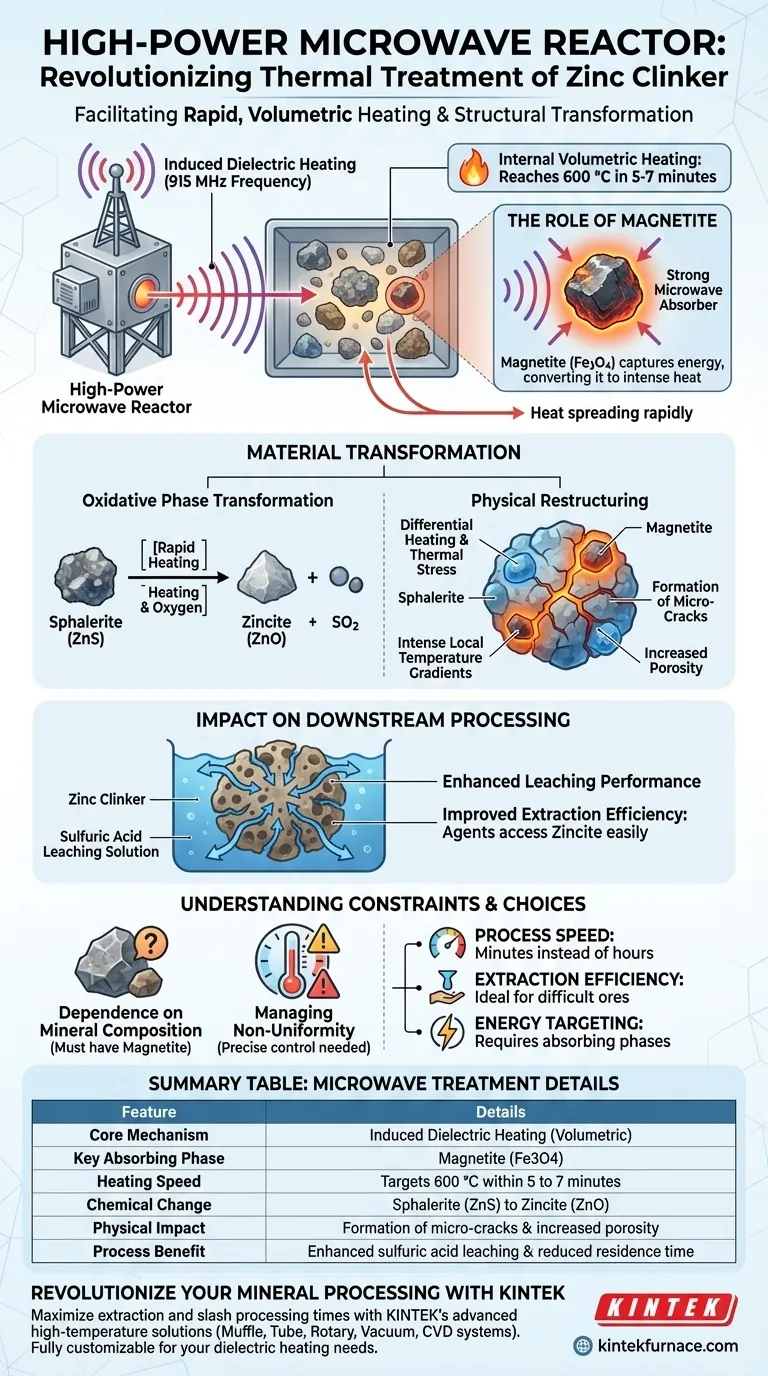

Les réacteurs à micro-ondes de haute puissance facilitent le traitement thermique en utilisant le chauffage diélectrique induit pour élever rapidement la température du clinker de zinc. Plus précisément, les systèmes fonctionnant à des fréquences telles que 915 MHz ciblent les phases fortement absorbantes de micro-ondes, telles que la magnétite, pour atteindre 600 °C en 5 à 7 minutes. Ce chauffage rapide déclenche la transformation oxydative nécessaire de la sphalérite (ZnS) en zincite (ZnO) beaucoup plus rapidement que les méthodes traditionnelles.

En exploitant les propriétés thermiques uniques de certains composants minéraux, le chauffage par micro-ondes remplace la torréfaction de longue durée par un processus volumétrique rapide. Cette approche atteint simultanément deux objectifs critiques : convertir chimiquement les sulfures en oxydes et restructurer physiquement le matériau pour améliorer l'extraction en aval.

Le mécanisme de chauffage rapide

Chauffage diélectrique induit

Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, un réacteur à micro-ondes de haute puissance génère de la chaleur en interne.

Il repose sur le chauffage diélectrique induit, où l'énergie des micro-ondes interagit directement avec le matériau au niveau moléculaire.

Le rôle de la magnétite

L'efficacité de ce processus dépend fortement de la présence de magnétite dans le clinker de zinc.

La magnétite agit comme une phase fortement absorbante de micro-ondes, capturant efficacement l'énergie et la convertissant en chaleur.

Cela permet au matériau d'atteindre la température cible de 600 °C en une fraction du temps requis par la torréfaction traditionnelle.

Transformation de la structure du matériau

Transformation oxydative des phases

L'objectif chimique principal de ce traitement thermique est la conversion des composés de zinc.

Le chauffage rapide entraîne une transformation oxydative rapide des phases, convertissant la sphalerite (ZnS) en zincite (ZnO).

Cette conversion est essentielle pour rendre le zinc chimiquement accessible pour les étapes de traitement ultérieures.

Chauffage différentiel et contrainte thermique

Le chauffage par micro-ondes n'affecte pas tous les minéraux de la même manière.

Les composants tels que la magnétite absorbent facilement l'énergie, tandis que les minéraux tels que la sphalerite ont des capacités d'absorption des micro-ondes et des conductivités thermiques nettement inférieures.

Cela crée des gradients de température locaux intenses et non uniformes au sein du clinker.

Formation de micro-fissures

La différence de vitesse de chauffage génère une contrainte thermique substantielle à l'intérieur du matériau.

Ces contraintes fracturent la structure du matériau, entraînant la formation de nombreuses micro-fissures.

Cette altération physique augmente la porosité globale du clinker de zinc.

Impact sur le traitement en aval

Performance de lixiviation améliorée

Les micro-fissures générées pendant le chauffage servent un objectif fonctionnel au-delà de simples dommages structurels.

Elles créent des voies qui permettent aux solutions de lixiviation à l'acide sulfurique de pénétrer plus profondément dans le matériau.

Efficacité d'extraction améliorée

En augmentant la porosité et la surface, le réacteur garantit que les agents de lixiviation peuvent accéder plus facilement à la zincite.

Cela se traduit par un processus d'extraction plus efficace par rapport aux matériaux traités avec des méthodes de chauffage uniformes conventionnelles.

Comprendre les contraintes

Dépendance à la composition minérale

L'efficacité du système est strictement liée à la minéralogie de votre matière première.

Étant donné que le processus repose sur une absorption différentielle, la présence d'un absorbeur puissant comme la magnétite est non négociable.

Sans ces phases absorbantes, le matériau peut rester transparent à l'énergie des micro-ondes, ne chauffant pas efficacement.

Gestion de la non-uniformité

Bien que le chauffage non uniforme soit bénéfique pour la création de micro-fissures, il nécessite un contrôle précis.

Les gradients de température locaux intenses doivent être gérés pour garantir que le matériau en vrac atteigne la température cible sans créer de points chauds qui pourraient endommager le réacteur ou dégrader le produit.

Faire le bon choix pour votre objectif

Cette technologie représente un passage du chauffage externe passif à une interaction active et spécifique au matériau.

- Si votre objectif principal est la vitesse du processus : Cette méthode réduit considérablement le temps de séjour, réalisant la transformation des phases en quelques minutes au lieu de plusieurs heures.

- Si votre objectif principal est l'efficacité de l'extraction : Le micro-fissurage induit améliore la pénétration de l'acide, ce qui le rend idéal pour les minerais denses ou réfractaires difficiles à lixivier.

- Si votre objectif principal est le ciblage de l'énergie : Assurez-vous que votre matière première contient suffisamment de phases absorbantes de micro-ondes (comme la magnétite) pour catalyser le processus de chauffage diélectrique.

Le traitement thermique par micro-ondes transforme les propriétés physiques du matériau en moteur de son traitement efficace.

Tableau récapitulatif :

| Caractéristique | Détails du traitement par micro-ondes |

|---|---|

| Mécanisme principal | Chauffage diélectrique induit (volumétrique) |

| Phase absorbante clé | Magnétite (Fe3O4) |

| Vitesse de chauffage | Cible 600 °C en 5 à 7 minutes |

| Changement chimique | Sphalérite (ZnS) en Zincite (ZnO) |

| Impact physique | Formation de micro-fissures et augmentation de la porosité |

| Avantage du processus | Lixiviation améliorée à l'acide sulfurique et temps de séjour réduit |

Révolutionnez votre traitement des minéraux avec KINTEK

Maximisez votre efficacité d'extraction et réduisez les temps de traitement avec les solutions haute température avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences uniques de chauffage diélectrique de votre matière première.

Que vous traitiez du clinker de zinc ou que vous développiez des matériaux réfractaires de nouvelle génération, nos fours de laboratoire de précision offrent le contrôle thermique dont vous avez besoin pour une transformation des phases et une optimisation structurelle supérieures.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver le four personnalisable idéal pour vos besoins spécifiques.

Guide Visuel

Références

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment fonctionne un système de chauffage à chemise d'huile minérale en circulation ? Assurer la précision dans la modification thermique du bois

- Quelle est l'importance du processus de séchage au four sous vide dans la préparation des feuilles d'électrodes MnO@WAC ? Guide d'expert

- Comment un four industriel à haute température est-il utilisé pour le traitement de trempe bêta des alliages Zr-2,5 % Nb ?

- Quelles informations le TG-DTG fournit-il pour l'AASC ? Analyse de la stabilité thermique et des produits d'hydratation

- Comment un four de séchage à air forcé à température constante contribue-t-il au processus d'activation des pores du carbone de biomasse ?

- Quel est le rôle principal d'un four Bridgman dans la production de superalliages monocristallins ? Maîtriser les gradients thermiques

- Pourquoi la concentration initiale des systèmes siloxanes est-elle effectuée dans une étuve sous vide ? Obtenir un durcissement de matériau sans défaut

- Comment le rapport de carbone réducteur influence-t-il la réduction sélective du ferronickel ? Maîtriser la pureté de l'alliage