Fondamentalement, la recristallisation est le processus fondamental qui transforme le carbure de silicium (SiC) fritté d'un ensemble de grains individuels en un matériau cohésif et électriquement conducteur. Ce processus forme intentionnellement un réseau de ponts à grains fins entre les plus grands grains de SiC, créant les chemins précis par lesquels le courant électrique circule pour générer de la chaleur. La densité et l'intégrité de ce réseau déterminent directement la résistance électrique et la performance globale de l'élément chauffant.

La recristallisation n'est pas un effet secondaire ; c'est le principe de fabrication central qui régit la conductivité d'un élément en SiC. Le processus crée une microstructure de « ponts » électriques à grains fins, et le nombre de ces ponts dicte la résistance et les caractéristiques de chauffage de l'élément.

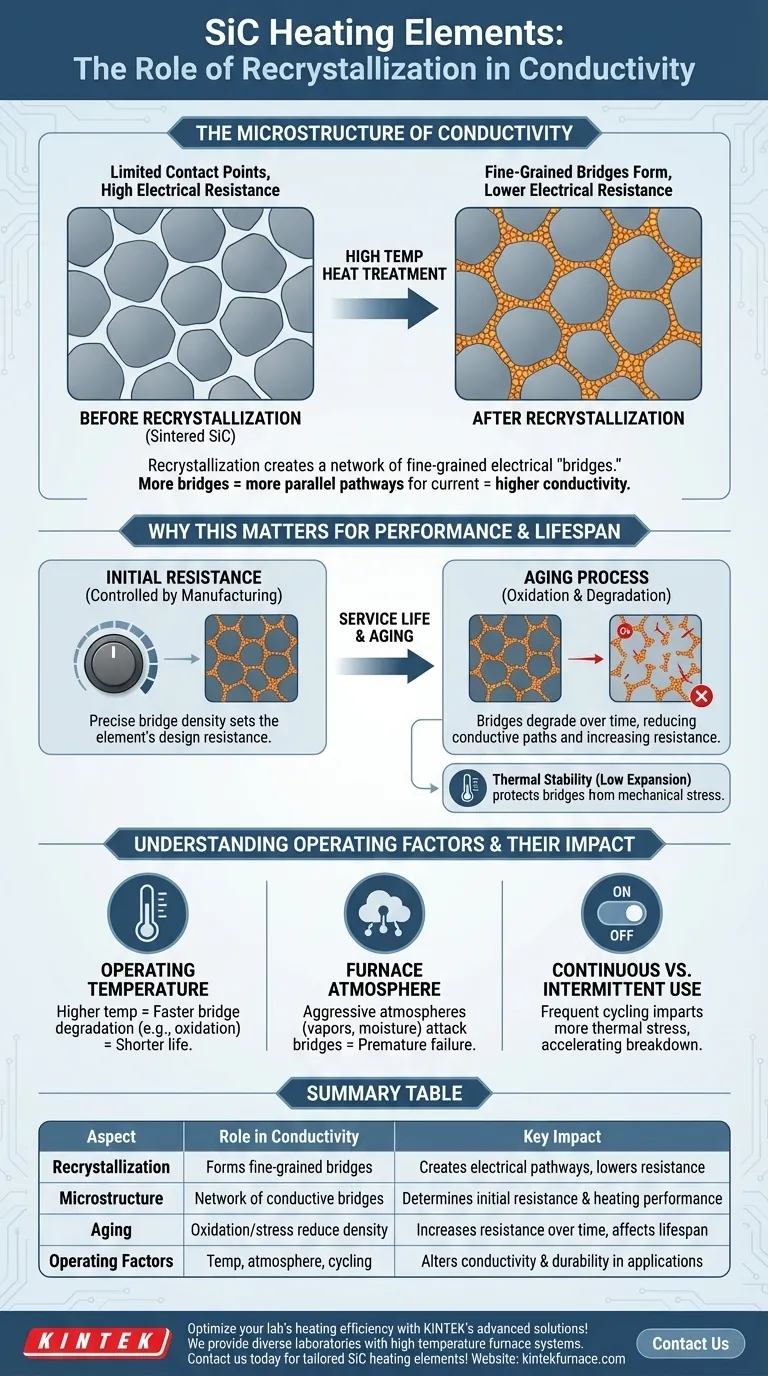

La Microstructure de la Conductivité

Pour comprendre la performance d'un élément chauffant en carbure de silicium, vous devez d'abord visualiser sa structure interne. Ce n'est pas un cristal monolithique uniforme, mais une matrice céramique complexe.

Des Grains à un Réseau Conducteur

Un élément chauffant en SiC commence comme une collection de grains de carbure de silicium plus grands et individuels. Dans cet état initial, les grains sont simplement tassés ensemble, avec des points de contact limités et une résistance électrique très élevée.

Le Rôle de la Recristallisation

Pendant la fabrication, l'élément est soumis à des températures extrêmement élevées. Ce traitement thermique initie la recristallisation, un processus où de nouveaux grains de SiC, beaucoup plus petits, commencent à se former et à croître.

Les Grains Fins comme Ponts Électriques

Ces nouveaux grains fins nucléent et se développent dans les espaces entre les grains plus grands d'origine. Ils forment efficacement des ponts physiques et électriques, reliant les grains plus grands en un réseau continu et interconnecté à travers le corps de l'élément.

La Résistance en Fonction des Connexions

Le flux d'électricité peut désormais voyager à travers ce réseau de ponts. La résistance finale de l'élément est une fonction directe de cette microstructure : plus de ponts créent plus de chemins parallèles pour le courant, ce qui entraîne une résistance globale plus faible et une conductivité plus élevée.

Pourquoi C'est Important pour la Performance et la Durée de Vie

Comprendre le rôle de ces ponts microscopiques est essentiel pour comprendre le comportement de l'élément dans un environnement industriel réel.

Résistance Initiale et Conception de l'Élément

Les fabricants contrôlent précisément le processus de recristallisation pour obtenir une densité spécifique de ponts conducteurs. Cela fixe la résistance initiale ou « à froid » de l'élément, qui est un paramètre critique pour la conception de l'alimentation électrique et du système de contrôle.

Le Processus de Vieillissement Inévitable

Au cours de sa durée de vie, la résistance d'un élément en SiC augmente progressivement. Ce vieillissement est causé par des facteurs tels que l'oxydation, où l'atmosphère du four dégrade lentement les ponts à grains fins, réduisant le nombre de chemins conducteurs disponibles.

L'Importance de la Stabilité Thermique

Le carbure de silicium présente un très faible coefficient de dilatation thermique. C'est une propriété critique qui protège les ponts microstructuraux délicats des contraintes mécaniques lorsque l'élément chauffe et refroidit. Cette stabilité inhérente est une raison principale de la durabilité et de la longue durée de vie du matériau dans les applications avec cycles thermiques fréquents.

Comprendre les Facteurs Opérationnels

L'environnement dans lequel un élément en SiC fonctionne a un impact direct sur la longévité de sa structure recristallisée. Les facteurs qui influencent la durée de vie le font en affectant l'intégrité de ces ponts conducteurs.

Impact de la Température de Fonctionnement

Des températures de fonctionnement plus élevées fournissent plus d'énergie pour entraîner des réactions chimiques comme l'oxydation. Cela accélère la dégradation du réseau conducteur, provoquant une augmentation plus rapide de la résistance et raccourcissant la durée de vie utile de l'élément.

Influence de l'Atmosphère du Four

Certaines atmosphères peuvent être agressives envers la microstructure du carbure de silicium. Par exemple, une forte vapeur d'eau ou certaines vapeurs chimiques peuvent attaquer les grains de SiC et le réseau de pontage, conduisant à une défaillance prématurée.

Utilisation Continue vs. Intermittente

Bien que le SiC soit mécaniquement robuste, le cyclage fréquent (utilisation intermittente) impose plus de stress thermique au fil du temps qu'un fonctionnement continu. Ce stress peut contribuer à la dégradation mécanique lente des chemins conducteurs, surtout si d'autres facteurs de dégradation sont présents.

Faire le Bon Choix pour Votre Application

Comprendre le rôle de la recristallisation vous permet de gérer vos éléments chauffants pour une performance et une longévité optimales.

- Si votre objectif principal est un chauffage constant : Reconnaissez que la performance de l'élément est directement liée à sa structure microscopique et surveillez sa résistance au fil du temps pour prédire sa fin de vie.

- Si votre objectif principal est une durée de vie maximale : Contrôlez les conditions de fonctionnement, en particulier la température et l'atmosphère du four, pour protéger les ponts conducteurs à grains fins de la dégradation.

- Si votre objectif principal est la fiabilité : Choisissez des éléments en SiC de haute qualité dont la stabilité thermique inhérente protégera le réseau conducteur sur des milliers de cycles de chauffage.

En saisissant ce principe microscopique, vous obtenez un contrôle macroscopique sur votre processus de chauffage.

Tableau Récapitulatif :

| Aspect | Rôle dans la Conductivité | Impact Clé |

|---|---|---|

| Processus de Recristallisation | Forme des ponts à grains fins entre les grains de SiC | Crée des chemins électriques, réduit la résistance |

| Microstructure | Réseau de ponts conducteurs | Détermine la résistance initiale et la performance de chauffage |

| Vieillissement et Dégradation | L'oxydation et le stress réduisent la densité des ponts | Augmente la résistance au fil du temps, affecte la durée de vie |

| Facteurs Opérationnels | La température, l'atmosphère, le cyclage influencent les ponts | Modifie la conductivité et la durabilité dans les applications |

Optimisez l'efficacité de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours Muffle, Tube, Rotatifs, Sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant la performance et la longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en SiC sur mesure peuvent bénéficier à votre application !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures