L'azote (N2) à haut débit sert d'agent protecteur et nettoyant essentiel lors du recuit des couches minces d'oxyde d'indium-étain (ITO). Sa fonction principale est d'établir une atmosphère inerte qui empêche le film d'absorber l'excès d'oxygène, tout en éliminant simultanément les impuretés volatiles libérées pendant le processus de chauffage.

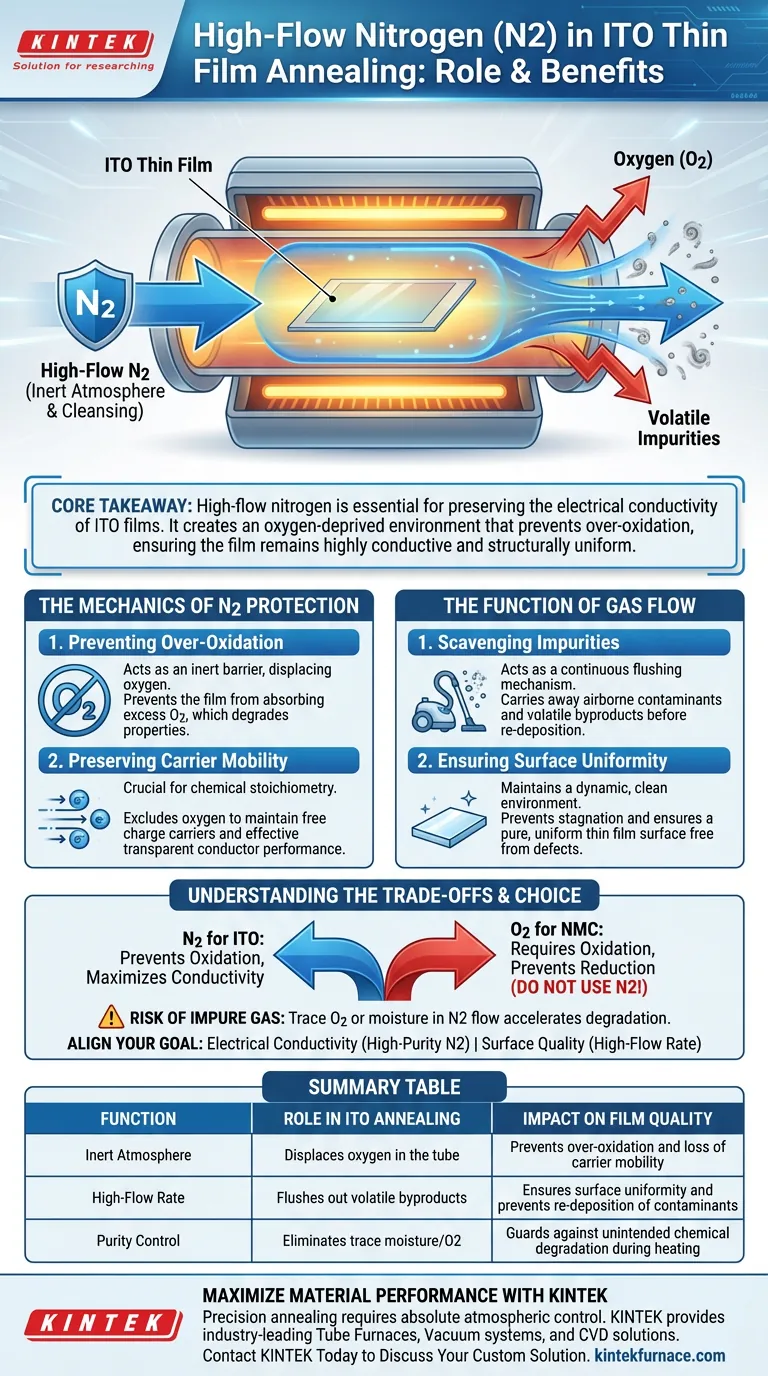

Point clé à retenir L'introduction d'azote à haut débit est essentielle pour préserver la conductivité électrique des films d'ITO. Il crée un environnement pauvre en oxygène qui empêche la sur-oxydation, une réaction qui dégrade la mobilité des porteurs, garantissant ainsi que le film reste hautement conducteur et structurellement uniforme.

Les mécanismes de protection par l'azote

Prévention de la sur-oxydation

Le principal défi dans le recuit de l'ITO est la gestion des niveaux d'oxygène. À des températures élevées, les matériaux sont très réactifs et ont tendance à absorber l'oxygène de l'environnement.

L'azote agit comme une barrière inerte, déplaçant l'oxygène dans le four tubulaire. Cela empêche le film d'ITO de sur-oxyder, un changement chimique qui altère fondamentalement les propriétés du matériau.

Préservation de la mobilité des porteurs

Les performances électriques de l'ITO dépendent fortement de sa stœchiométrie chimique spécifique.

Si le film absorbe trop d'oxygène (sur-oxydation), le nombre de porteurs de charge libres diminue. En excluant l'oxygène, l'azote préserve la mobilité des porteurs requise pour que le film fonctionne efficacement en tant que conducteur transparent.

La fonction du débit de gaz

Élimination des impuretés

L'aspect "haut débit" du processus est aussi critique que le type de gaz. Lorsque le four tubulaire chauffe, le substrat et le film peuvent libérer des traces d'impuretés ou des sous-produits volatils.

Un flux continu d'azote à haut volume agit comme un mécanisme de rinçage. Il transporte activement ces contaminants en suspension dans l'air hors de la zone de chauffage avant qu'ils ne puissent se redéposer sur le film.

Assurer l'uniformité de la surface

En maintenant un flux constant, l'environnement à l'intérieur du tube reste dynamique et propre.

Cela empêche la stagnation des gaz et garantit que la surface de la couche mince reste pure et uniforme, exempte de défauts causés par la sédimentation de particules ou de contaminants chimiques.

Comprendre les compromis

Spécificité de l'atmosphère

Il est essentiel de comprendre que le recuit à l'azote est spécifique aux matériaux comme l'ITO qui nécessitent une protection contre l'oxydation.

Inversement, des matériaux comme les couches minces NMC (Nickel Manganèse Cobalt) nécessitent un environnement riche en oxygène pour éviter la réduction et maintenir leur structure chimique. L'utilisation d'azote sur un matériau dépendant de l'oxyde lui retirerait l'oxygène nécessaire, tandis que l'utilisation d'oxygène sur l'ITO détruirait sa conductivité.

Le risque de gaz impur

L'efficacité de ce processus dépend entièrement de la pureté de la source d'azote.

Si l'alimentation en azote contient même des traces d'oxygène ou d'humidité, le débit élevé introduira involontairement ces contaminants sur le film chaud, accélérant ainsi l'oxydation et la dégradation que vous essayez d'éviter.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos films d'ITO, alignez les paramètres de votre four sur vos indicateurs de performance spécifiques :

- Si votre objectif principal est la conductivité électrique : Privilégiez un flux d'azote de haute pureté pour limiter strictement l'exposition à l'oxygène et maximiser la mobilité des porteurs.

- Si votre objectif principal est la qualité de surface : Assurez-vous que le débit est suffisant pour évacuer rapidement les impuretés volatiles générées pendant la phase de montée en température.

En contrôlant l'atmosphère avec de l'azote à haut débit, vous transformez le four tubulaire d'un simple appareil de chauffage en un outil de précision pour la stabilisation chimique.

Tableau récapitulatif :

| Fonction | Rôle dans le recuit de l'ITO | Impact sur la qualité du film |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène dans le four | Prévient la sur-oxydation et la perte de mobilité des porteurs |

| Débit élevé | Élimine les sous-produits volatils | Assure l'uniformité de la surface et empêche la redéposition de contaminants |

| Contrôle de la pureté | Élimine les traces d'humidité/O2 | Protège contre la dégradation chimique involontaire pendant le chauffage |

Maximisez les performances de vos matériaux avec KINTEK

Le recuit de précision nécessite plus que de la chaleur ; il nécessite un contrôle absolu de l'atmosphère. KINTEK fournit des fours tubulaires, des systèmes de vide et des solutions CVD de pointe, conçus pour maintenir les environnements de haute pureté essentiels à la recherche sur l'ITO et les semi-conducteurs.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos exigences uniques en matière de débit de gaz et de température. Que vous optimisiez la conductivité électrique ou l'uniformité de la surface, notre équipe technique est prête à vous aider à configurer la solution parfaite.

Prêt à améliorer votre recherche sur les couches minces ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les principaux types de fours de traitement thermique ? Choisissez le bon four pour votre laboratoire ou votre industrie

- Comment un système à température programmée influence-t-il la formation du carbure de molybdène ? Guide expert de synthèse de catalyseurs

- Que sont les matériaux avancés et les composites ? Libérez une performance supérieure pour vos innovations

- Quelle est la différence entre un évaporateur rotatif et une étuve de séchage à température constante ? Optimisation de la préparation des échantillons d'humus

- Quelles sont les autres techniques utilisées dans le frittage activé ?Améliorer la densification et réduire les températures

- Quel rôle joue un four électrique industriel dans le PAI ? Maîtriser la préparation thermique des composites à matrice métallique

- Quels sont les principaux avantages techniques de l'utilisation de l'acier inoxydable pour la construction des corps de fours de pyrolyse horizontaux ? Durabilité et précision thermique

- Quel est le but principal de sceller la bouteille de réaction à 80°C pour la synthèse du RMF ? Assurer une polycondensation optimale