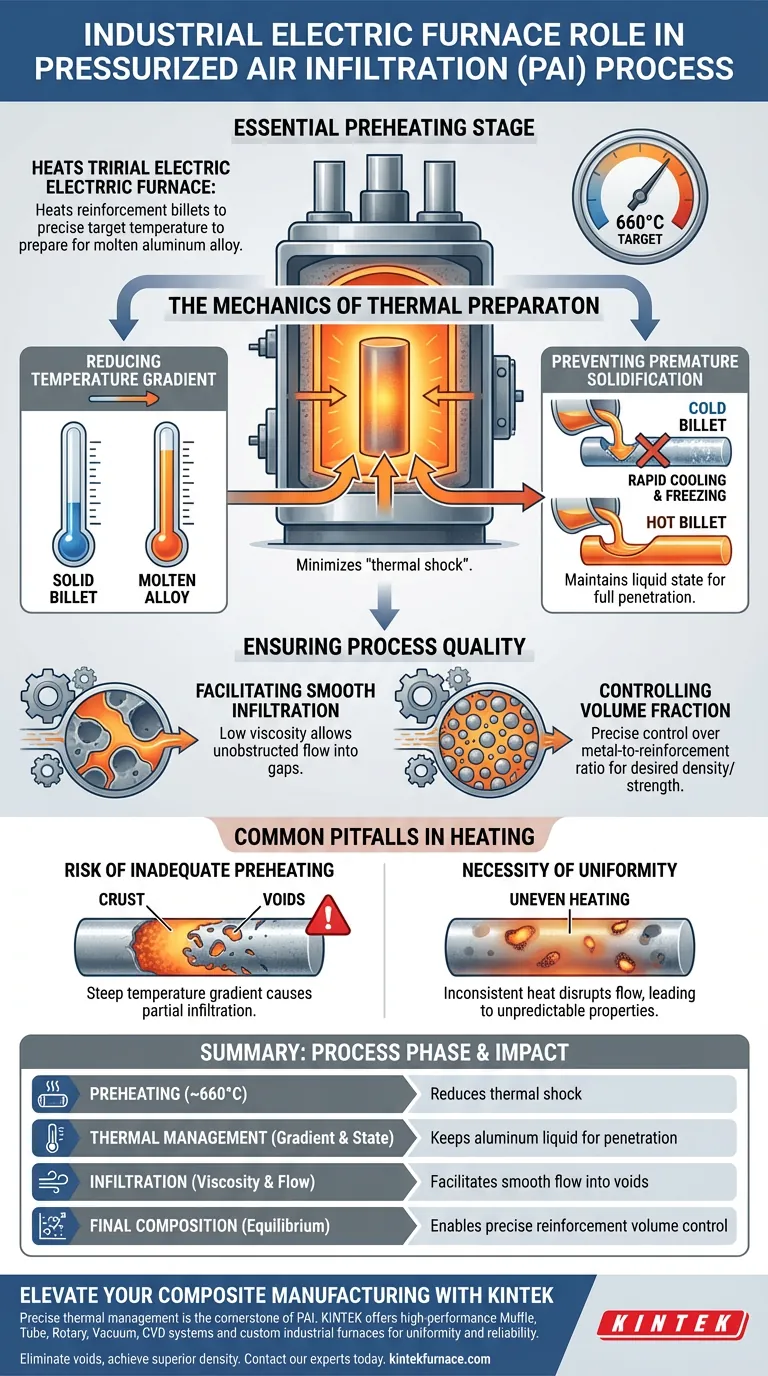

Le four électrique industriel fonctionne comme l'étape essentielle de préchauffage dans le processus d'infiltration par air sous pression (PAI). Il chauffe les billettes contenant des particules de renforcement à une température cible précise, généralement autour de 660°C, pour les préparer à l'introduction de l'alliage d'aluminium en fusion.

En réduisant considérablement le gradient de température entre la billette solide et le métal en fusion, le four garantit que l'alliage reste liquide suffisamment longtemps pour imprégner le matériau de renforcement. Cela évite le blocage causé par le refroidissement et garantit une structure composite uniforme.

La Mécanique de la Préparation Thermique

Réduire le Gradient de Température

Le principal défi du PAI est la disparité thermique entre l'alliage d'aluminium liquide et la billette de renforcement solide.

Le four électrique élève la température de la billette pour qu'elle corresponde ou s'approche de l'état de fusion de l'alliage, souvent 660°C. Cela minimise le "choc thermique" que subit le métal liquide au contact de la billette.

Prévenir la Solidification Prématurée

Si l'aluminium en fusion entre en contact avec une billette froide, il perd rapidement de l'énergie thermique.

Ce refroidissement rapide provoque le gel (solidification) du métal avant qu'il ne puisse pénétrer complètement dans le moule. Le four garantit que la billette conserve suffisamment d'énergie thermique pour maintenir l'aluminium à l'état liquide pendant toute la phase d'infiltration.

Assurer la Qualité du Processus

Faciliter une Infiltration Douce

Pour un composite de haute qualité, le métal doit circuler librement dans les micro-vides entre les particules de renforcement.

Le préchauffage garantit que la viscosité du métal reste faible, lui permettant de pénétrer en douceur dans les espaces sans obstruction. Cela crée une liaison transparente entre la matrice (métal) et le renforcement.

Contrôler la Fraction Volumique

L'objectif final du processus PAI est d'obtenir un rapport spécifique de métal par rapport au renforcement.

En maintenant la température nécessaire, le four permet un contrôle précis de la fraction volumique de la phase de renforcement. Cela garantit que le matériau final répond à ses spécifications d'ingénierie en matière de densité et de résistance.

Pièges Courants dans le Chauffage (Les Compromis)

Le Risque d'un Préchauffage Inadéquat

Si le four ne parvient pas à atteindre la température cible (par exemple, 660°C), le gradient de température reste trop abrupt.

Cela conduit à une infiltration partielle, où le métal forme une "croûte" en surface mais laisse l'intérieur de la billette vide de métal. Il en résulte un composant structurellement compromis.

La Nécessité d'Uniformité

Le four doit fournir une chaleur constante dans toute la billette, pas seulement en surface.

Un chauffage inégal peut provoquer des points de solidification localisés, perturbant le flux de l'alliage en fusion et entraînant des variations imprévisibles dans les propriétés finales du matériau.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité du processus PAI, concentrez-vous sur la relation entre la température et le flux.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que votre four est calibré pour atteindre la température cible exacte (par exemple, 660°C) afin d'éviter les vides causés par la congélation prématurée du métal.

- Si votre objectif principal est la cohérence des matériaux : Privilégiez la durée de la phase de préchauffage pour garantir que le cœur de la billette atteigne l'équilibre thermique avec l'alliage en fusion, garantissant un contrôle précis de la fraction volumique.

Une gestion thermique précise fait la différence entre un revêtement de surface et un véritable matériau composite.

Tableau Récapitulatif :

| Phase du Processus | Fonction du Four | Impact sur la Qualité |

|---|---|---|

| Préchauffage | Atteint la température cible d'environ 660°C | Réduit le choc thermique entre la billette et l'alliage |

| Gestion Thermique | Minimise le gradient de température | Maintient l'aluminium à l'état liquide pour une pénétration complète |

| Infiltration | Assure une faible viscosité du métal | Facilite un flux doux dans les micro-vides |

| Composition Finale | Maintien de l'équilibre thermique | Permet un contrôle précis de la fraction volumique du renforcement |

Élevez Votre Fabrication de Composites avec KINTEK

Une gestion thermique précise est la pierre angulaire d'une infiltration par air sous pression réussie. Chez KINTEK, nous comprenons que même une légère déviation de température peut compromettre l'intégrité structurelle de vos matériaux.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes haute performance de Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours industriels spécialisés à haute température. Que vous ayez besoin de chauffer des billettes à un parfait 660°C ou que vous ayez besoin d'une solution entièrement personnalisable pour des besoins de recherche uniques, notre équipement offre l'uniformité et la fiabilité dont votre laboratoire a besoin.

Prêt à éliminer les vides et à obtenir une densité matérielle supérieure ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre application.

Guide Visuel

Références

- Ahmed hewidy, Ibrahim Sabry. MECHANICAL AND TRIBOLOGICAL CHARACTERISTICS OF STIR-CASTING Al2O3-SiC-Gr/Al6063 HYBRID COMPOSITE. DOI: 10.21608/jest.2024.334761

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four de séchage à air pulsé est-il nécessaire pour les catalyseurs d'argile kaolinite imprégnés ? Obtenir une immobilisation uniforme des composants

- Quel matériau est utilisé dans la restauration céramo-métallique ? Un guide des alliages et de l'esthétique

- Quelle tâche un four de séchage par soufflage de laboratoire effectue-t-il dans la préparation des précurseurs d'oxyde de cuivre ? Empêcher l'agglomération

- Pourquoi la température d'extrusion des biocomposites de PVC est-elle généralement fixée à 130°C ? Atteindre un équilibre thermique parfait

- Quelle est la fonction principale du processus d'un four de séchage à température constante ? Assurer l'intégrité structurelle du catalyseur

- Quels sont les avantages de l'utilisation d'un système de pyrolyse assistée par micro-ondes sous vide à basse température pour les LCP ? (Guide amélioré)

- Comment le contrôle précis de la température affecte-t-il le placage au nickel chimique sur le Si3N4 ? Maîtriser la stabilité thermique pour le placage

- Pourquoi des vitesses de chauffage variées sont-elles appliquées lors de la pyrolyse des schistes bitumineux ? Optimisation de la cinétique et validation technique